含砷污酸中除砷方法和设备及砷渣处理方法和设备及污酸处理方法和设备

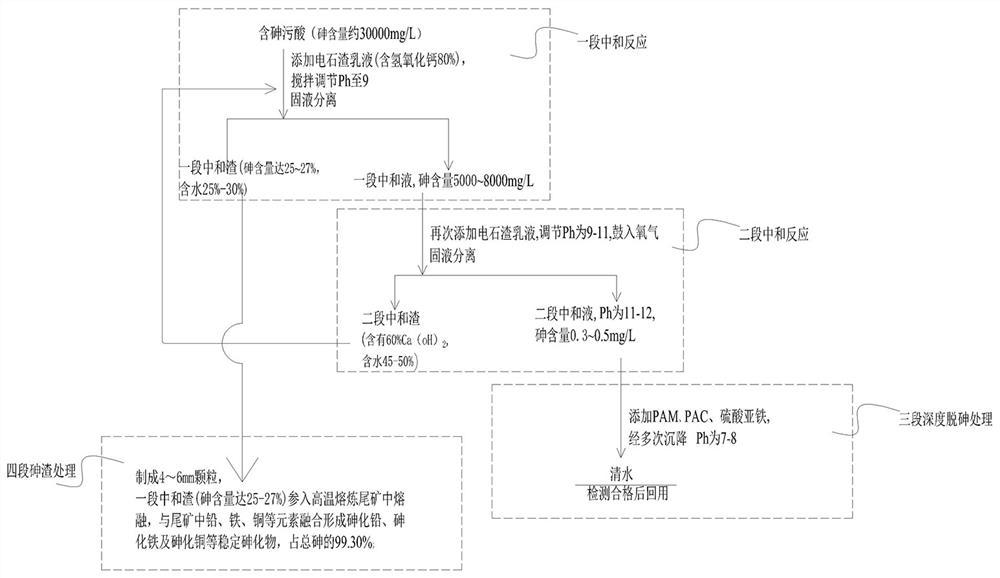

阅读说明:本技术 含砷污酸中除砷方法和设备及砷渣处理方法和设备及污酸处理方法和设备 (Method and equipment for removing arsenic from arsenic-containing waste acid, method and equipment for treating arsenic slag, and method and equipment for treating waste acid ) 是由 袁俊智 王新民 吴稳柱 赵雅卿 董立伟 孙殿强 李昆洋 王贺平 金蔚 于 2021-07-26 设计创作,主要内容包括:本发明公开了一种含砷污酸中除砷方法和设备及砷渣处理方法和设备及污酸处理方法和设备,属于含砷污酸无害化处理技术领域;本发明工艺中,包括一段中和反应、二段中和反应,三段深度脱砷处理,以及四段砷渣处理工艺;将砷元素从污酸中提取出来并富集到渣中;再将含砷废渣通过与高温熔炼尾渣中铅、铁、铜等元素高温融合形成砷化铅、砷化铁及砷化铜等稳定砷化物,改变砷在尾渣中的赋存形态,利用熔炼尾渣使不稳定砷物相转变为稳定的无氧化合物而固砷;取样采用溶浸法分析,达到无毒性废渣标准;此外,尾渣铁含量高达50%,可作制造水泥添加剂使用。(The invention discloses a method and equipment for removing arsenic from arsenic-containing waste acid, a method and equipment for treating arsenic slag, and a method and equipment for treating waste acid, and belongs to the technical field of harmless treatment of arsenic-containing waste acid; the process comprises a first-stage neutralization reaction, a second-stage neutralization reaction, three-stage deep dearsenization treatment and four-stage arsenic slag treatment; extracting arsenic from the waste acid and enriching the arsenic in slag; then the arsenic-containing waste residue is fused with elements such as lead, iron, copper and the like in the high-temperature smelting tailings at high temperature to form stable arsenide such as lead arsenide, iron arsenide, copper arsenide and the like, the occurrence form of arsenic in the tailings is changed, and the smelting tailings are utilized to convert unstable arsenic into stable oxygen-free compound to solidify the arsenic; sampling and analyzing by adopting a leaching method to reach the standard of nontoxic waste residues; in addition, the iron content of the tailings reaches 50 percent, and the tailings can be used as an additive for manufacturing cement.)

技术领域

本发明涉及含砷污酸无害化处理技术领域,尤其是一种含砷污酸中除砷方法和设备及砷渣处理方法和设备及污酸处理方法和设备。

背景技术

自热式火法冶炼铜生产工艺中产生的含SO2烟气进入制酸系统,经净化洗涤后生产商品硫酸。净化洗涤过程去除SO3、砷、重金属等成分形成有害污酸;洗涤收集的污酸中砷是As2O3离子状态存在。

环保要求中,污酸处理后的水能返回生产系统用于生产使用,产生的含砷渣要进行无害化处理,一般作为工业弃渣生产水泥添加剂使用,变废为宝。然而,现有技术很难达到这种要求,含砷污酸处理成为冶炼企业长期存在的技术难题,在世界范围内也是一项技术难题。

含砷污酸处理的技术难点如下:

(1)如何将污酸中砷元素提取至较低值,以满足处理后的水能够循环再利用;

(2)砷是一种剧毒物质,再利用比较困难。

目前砷的用途包括,作合金添加剂,产铅制弹丸、印刷合金、产黄铜(冷凝器用)、产蓄电池栅板、产耐磨合金、产高强结构钢及耐蚀钢等。高纯砷还是制取化合物半导体砷化镓、砷化铟等的原料;还是半导体材料锗和硅的掺杂元素;也用于制作二极管、红外线发射器、激光器等;砷的化合物还用于制造农药、防腐剂、染料和医药等。

全球砷产量约5.6万吨/年,由于砷的用途范围小,用量少,全球砷使用量约在1万吨以内。我国产砷较多,约有2.5万吨,约占全球年产量的45%。砷是矿伴生物,与各类矿并存。

铜冶炼烟气中的砷是矿带来的,矿含砷约0.3~0.4%。我国砷产量大,均是冶炼铜、铅等全金属的附产物,专门生产砷的企业很少。现有污酸中砷元素提取后再利用的主要难点在于提取的含砷渣中砷的含量较低,无法满足再利用的要求。

发明内容

本发明的目的在于提供一种含砷污酸中除砷方法和设备及砷渣处理方法和设备及污酸处理方法和设备,解决含砷污酸中砷元素提取问题、此外还解决了提取的含砷渣中砷的含量较低的问题,此外还提供了一种砷渣无害化处理方法和设备。

本发明采用的技术方案如下:一种含砷污酸中除砷方法,包括如下工艺:

一段中和反应,将含砷污酸与电石渣在碱性条件下反应,之后进行固液分离,得到一段中和渣和一段中和液;

二段中和反应,一段中和液中再次添加电石渣在碱性条件以及富氧条件下反应,之后进行固液分离,得到二段中和渣和二段中和液;

三段深度脱砷处理,二段中和液加入PAM、PAC、硫酸亚铁等沉淀剂反应、沉淀分离得到沉淀物和清水。

进一步的,二段中和渣返回一段中和反应再次与含砷污酸进行反应。

优选的,一段中和反应和二段中和反应中,电石渣预制为乳液后与含砷污酸混合搅拌反应。

优选的,二段中和反应中混合液Ph比一段中和反应高。

一种含砷污酸中除砷设备,包括,

一段中和反应系统,至少包含一个供含砷污酸与电石渣反应的反应池;

石膏离心机,用于将一段中和反应系统得到的液体进行固液分离,得到一段中和渣和一段中和液;

二段中和反应系统,至少包含一个供一段中和液与电石渣反应的反应池;配套有加氧风机用于向反应池内鼓入氧气;

板框压滤机,用于将二段中和反应系统得到的液体进行固液分离,得到二段中和渣和二段中和液;

三段深度脱砷处理系统,至少包含一个供二段中和液与沉淀剂(PAM、PAC、硫酸亚铁)反应的反应池,一个供反应液体沉降的沉淀池,一个供储存清水的清水池。

一种砷渣处理方法,将上述含砷污酸中除砷方法分离出的含砷中和渣与冶炼铜工艺中高温熔炼尾渣熔融反应,利用熔炼尾渣使不稳定砷物相转变为稳定的无氧化合物而固砷。优选的,含砷中和渣经压滤脱水、高速离心脱水将含水量降至25~30%;后制成颗粒参入高温熔炼尾渣在反应釜中反应,反应釜维持温度800-1200℃;之后静置,再经破碎、浮选得到无毒性废渣。

一种砷渣处理设备,包括:反应釜,是含砷中和渣与高温熔炼尾渣反应的容器;含砷废渣储存罐,用于存储脱水后的含砷中和渣;制粒输料机,将含砷废渣储存罐内含砷中和渣均匀送至挤压制粒机,制成颗粒;颗粒通过中和渣料溜槽送反应釜反应;底吹熔炼炉冶炼铜排出高温熔炼尾渣,通过冶炼炉输渣溜槽送至反应釜。

一种污酸处理方法,包括上述含砷污酸中除砷方法,以及砷渣处理方法。

一种污酸处理设备,包括上述含砷污酸中除砷设备及砷渣处理设备。

本发明的有益效果在于:

(1)本发明工艺中,一段中和渣实质上是二段中和渣再次与污酸反应后的产物,通过这种工艺技术,最终得到的一段中和渣中砷含量可提高至25%-27%,砷富集率达到较高水平;

(2)本发明工艺中,经一次板框压滤机过滤脱水,中和渣含水45~50%,再经一次石膏离心机高速旋转利用离心力脱水分离出含砷中和渣,含砷中和渣含水在25~30%之间,是目前含砷中和渣含水最低的新技术;

(3)本发明工艺中,含砷废渣通过与高温熔炼尾渣中铅、铁、铜等元素高温融合形成砷化铅、砷化铁及砷化铜等稳定砷化物,改变砷在尾渣中的赋存形态,利用熔炼尾渣使不稳定砷物相转变为稳定的无氧化合物而固砷;取样采用溶浸法分析,达到无毒性废渣标准;此外,尾渣铁含量高达50%,可作制造水泥添加剂使用。

附图说明

图1为本发明一段中和反应系统的结构示意图。

图2为本发明二段中和反应系统的结构示意图。

图3为本发明三段深度脱砷系统的结构示意图。

图4为三段加药池、反应沉降池、清水泵池组成的连续的反应、沉淀、清水分离结构示意图。

图5为本发明四段砷渣处理系统的结构示意图。

图6为本发明一整套含砷污酸无害化处理设备的结构示意图。

图7为本发明的整套工艺流程图。

图8为样品的X-射线衍射分析图。

图9为砷化铅与冰铜组成集合体嵌布在非晶质中背散射图(1-砷化铅;2-冰铜;3-非晶质;4-磁铁矿;5-铁橄榄石)。

图10为砷化铅与铅合金紧密相连背散射图(1-砷化铅;2-铅合金;3-冰铜;4-硫化锌)。

图11为砷化铁呈微细粒状包裹在冰铜中背散射图(1-砷化铁;2-冰铜;3-磁铁矿)。

图12为砷化铁与铅铜合金紧密相连背散射图(1-砷化铁;2-铅铜合金;3-冰铜;4-铁橄榄石;5-非晶质;6-磁铁矿)。

图中:电石渣乳液配制池1,乳液搅拌器2,乳液输送泵3,含砷稀酸原液槽4,含砷稀酸搅拌器5,污酸原液输液泵6,石膏离心机7,二段脱砷储液池8,二段输液泵9,二段脱砷反应池10,加氧风机11,二段搅拌器12,二段固液输送泵13,板框压滤机14,三段脱砷储液池15,三段脱砷输液泵16,三段加药池17,三段搅拌器18,中心反应筒19,反应沉降池20,清水泵池21,三段清水泵22,清水储槽23,清水输送泵24,制粒进料斗25,含砷废渣储存罐26,制粒螺旋输料机27,挤压制粒机28,环集烟气系统29,集烟罩29.1,进风管道29.2,除尘器29.3,出风管道29.4,抽风机29.5,反应釜30,冶炼炉输渣溜槽31,中和渣料溜槽32,底吹熔炼炉33,导流管34,流通口35。

具体实施方式

下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

本发明中“含砷污酸无害化处理技术”是针对冶炼化工行业洗涤制硫酸系统中产生的含砷废污酸的处理技术。含砷污酸成份复杂,经检测,污酸浓度为3%~5%,其中含砷5000~30000mg/L,此外,污酸中还包含硫、铜、铅、锌、铁、砷、钛等重金属。

含砷污酸形成工艺简述:自热式火法冶炼铜生产工艺中冶炼烟气进入制酸净化系统,经高效洗涤器降温洗涤后去制酸转化干吸生产硫酸。洗涤液吸收烟气中SO3、尘、矿渣、砷、硒、氟、铜、铁、硅等杂质,转变含3%~5%稀硫、含离子状态砷5000~30000mg/L的混合液体,行业内称这种混合液为含砷污酸。

处理目标:

(1)将含砷污酸处理后的水达标回用生产系统,闭路循环不外排。

(2)处理污酸分离出的含砷渣不交专业机构填埋,而是作为资源回收利用。

为了实现上述两个目标,提供了一整套完整的含砷污酸无害化处理方法和设备;其中,含砷污酸无害化处理方法又可以进一步细分为含砷污酸中除砷方法和砷渣处理方法;含砷污酸无害化处理设备可以进一步细分为含砷污酸中砷提取设备和砷渣处理设备;下面以实际案例说明本发明的含砷污酸无害化处理方法,并结合附图详细介绍本发明中的设备。

首先,请参照图1至图6理解本发明的一整套设备的结构;本发明中污酸处理设备划分为四大部分,分别为一段中和反应系统,二段中和反应系统、三段深度脱砷系统,四段砷渣处理系统。

请参照图1所示,为本发明一段中和反应系统的结构示意图,该系统中包含的主要设备有:电石渣乳液配制池1,乳液搅拌器2,乳液输送泵3,含砷稀酸原液槽4,含砷稀酸搅拌器5,污酸原液输液泵6,石膏离心机7;

电石渣乳液配制池1内设置有乳液搅拌器2,用于将电石渣搅拌配置成乳液;乳液输送泵3将配置好的电石渣乳液送至含砷稀酸原液槽4;含砷稀酸原液槽4内设有含砷稀酸搅拌器5,用于混合污酸和电石渣乳液形成碱性中和液;污酸原液输液泵6将碱性中和液送至石膏离心机7进行固液分离,得到一段中和渣和一段中和液。

一段中和反应系统的工艺流程如下:首先将含氢氧化钙80%的电石渣输入电石渣乳液配制池1,用乳液搅拌器2搅拌制成乳液状;再用乳液输送泵3送入含砷稀酸原液槽4,启动含砷稀酸搅拌器5搅拌;当污酸原液Ph值达到9不在变化时,启动污酸原液输液泵6将一段中和液送至高效速干石膏离心机7进行固液分离,得到一段中和渣和一段中和液;其中,一段中和渣去四段砷渣处理系统处理;一段中和液去二段中和反应系统;至此,一段脱酸、脱砷处理完成。

一段中和反应系统的工艺说明:污酸原液Ph值调节至9时,电石渣乳液过量不多,反应混合液略显碱性。在这种条件下,砷与氢氧化钙反应生成亚砷酸钙、砷酸钙及氟化钙,再多加电石渣乳液就会造成电石渣乳液浪费。

请参照图2所示,为本发明二段中和反应系统的结构示意图,该系统中包含的主要设备有:二段脱砷储液池8,二段输液泵9,二段脱砷反应池10,加氧风机11,二段搅拌器12,二段固液输送泵13,板框压滤机14;

一段中和液输送至二段脱砷储液池8存储,用二段输液泵9转送到二段脱砷反应池10;二段脱砷反应池10内设有二段搅拌器12用于搅拌混合再次添加的电石渣乳液和一段中和液;搅拌反应过程中通过加氧风机11向二段脱砷反应池10内鼓入氧气;二段脱砷反应完毕,用二段固液输送泵13将反应完毕的混合液送至板框压滤机14进行固液分离,得到二段中和渣和二段中和液。

二段中和反应系统的工艺流程如下:一段中和液输送至二段脱砷储液池8存储,用二段输液泵9转送到二段脱砷反应池10;向二段脱砷反应池10内再次添加电石渣乳液,将Ph调到9以上,即高于一段中和反应中Ph;优选的,将Ph调到11;启动加氧风机11向二段脱砷反应池10内鼓入氧气;启动二段搅拌器12加速脱砷进程;二段脱砷反应完毕,用二段固液输送泵13将反应完毕的混合液送至板框压滤机14进行固液分离,得到二段中和渣和二段中和液,二段中和渣含水约45~50%;其中,二段中和渣返回一段中和反应系统,再次加入到含砷稀酸原液槽4内,与污酸进行反应;二段中和液Ph值大约为11左右,去三段深度脱砷系统;至此,二段脱砷完毕。

二段中和反应系统的工艺说明:二段处理稀酸水中砷的含量已经是5%以下或者更低,必须过量加入氢氧化钙,如果酸度太低还需加硫酸调PH,Ph值调节至11的目的,其一是造就残砷与氢氧化钙反应的条件,以便其加速生成亚砷酸钙、砷酸钙及氟化钙的沉淀而脱除砷,其二是最大限度地脱除污水中的砷;其三,过量部分的氢氧化钙还要返回一段中和反应利用。

请参照图3所示,为本发明三段深度脱砷系统的结构示意图,该系统中包含的主要设备有:三段脱砷储液池15,三段脱砷输液泵16,三段加药池17,三段搅拌器18,中心反应筒19,反应沉降池20,清水泵池21,三段清水泵22,清水储槽23,清水输送泵24。

二段中和液首先进入三段脱砷储液池15进行存储,三段脱砷储液池15内设有三段脱砷输液泵16,通过三段脱砷输液泵16转送至三段加药池17,向三段加药池17内加入PAM、PAC、硫酸亚铁等试剂,并用设置在三段加药池17内的三段搅拌器18进行搅拌反应;

请参照图4所示,本实施例中,三段加药池17、反应沉降池20、清水泵池21组成连续的反应、沉淀、清水分离处理工艺;三段加药池17、反应沉降池20、清水泵池21从左至右依次连通;处理过程中的液体从左侧高位向右侧低位自流;具体的,三段加药池17的右上部设有导流管34,导流管34连接至反应沉降池20中部设置的中心反应筒19内顶部,且导流管34位于三段加药池17进口端高,位于中心反应筒19内出口端低;三段加药池17内液体通过导流管34流入中心反应筒19内部;中心反应筒19竖向设置于反应沉降池20中央,中心反应筒19的底部设有出口;液体进入中心反应筒19继续反应,且逐渐下沉,反应生成的沉淀直接沉淀在反应沉降池20底部,清水位于反应沉降池20上部;反应沉降池20与清水泵池21之间设有流通口35,流通口35位于清水泵池21右上侧;反应沉降池20上层清水从流通口35自流进入清水泵池21存储;

三段加药池17、反应沉降池20、清水泵池21在反应沉淀过程中,池中液位高度满足以下基本条件:三段加药池17内液体高于反应沉降池20内液体,反应沉降池20内液体高于清水泵池21液体,通过高度差实现液体自动流动;清水泵池21内的液体通过三段清水泵22将水输送到清水储槽23,再通过清水输送泵24将清水送到各车间使用。

需要注意的是清水泵池21内的液体高度要保持低于流通口35,所以需要三段清水泵22将水及时输送到清水储槽23内,这样才能实现液体自流;可以在清水泵池21内设置液位传感器,通过控制器设定三段清水泵22工作状态。

三段深度脱砷系统的工艺流程如下:二段中和液进入三段脱砷储液池15,二段中和液中砷含量较少,在0.3~0.5mg/L左右,基本达标。但处理水含有部分杂质、砷含量还有高于0.3mg/L的情况,故必须进行三段深度处理,以确保水质达标。

将三段脱砷储液池15内液体用三段脱砷输液泵16转送至三段加药池17,向三段加药池17内加入PAM、PAC、硫酸亚铁等沉淀剂,并用三段搅拌器18进行搅拌反应;反应后液体进入反应沉降池20中央竖向设置的中心反应筒19继续反应,且逐渐下沉,中心反应筒19的出口位于反应沉降池20底部,反应生成的沉淀直接沉淀在反应沉降池20底部,清水位于反应沉降池20上部,之后清水再进入清水泵池21,用三段清水泵22将水输送到清水储槽23,再通过清水输送泵24将清水送到各车间使用,至此三段深度处理水完毕。

沉淀剂PAM、PAC、硫酸亚铁用量优选:硫酸亚铁(重量比)0.11%~0.13,聚丙烯胺(PAM,重量比)0.0007%~0.0008%,聚合氯化铝(PAC,重量比)0.01%~0.0098%。

请参照图5所示,为本发明四段砷渣处理系统的结构示意图,该系统中包含的主要设备有:制粒进料斗25,含砷废渣储存罐26,制粒螺旋输料机27,挤压制粒机28,环集烟气系统29,反应釜30(本发明中采用是的尾渣包),冶炼炉输渣溜槽31,中和渣料溜槽32,底吹熔炼炉33。

四段砷渣处理系统以反应釜30为核心,配套有含砷中和渣配料系统和熔炼尾渣配料系统;其中,含砷中和渣配料系统结构如下,一段中和反应系统中由高效速干石膏离心机7分离得到的一段中和渣经制粒进料斗25送入含砷废渣储存罐26存储;再经制粒螺旋输料机27均匀送至挤压制粒机28,制成颗粒,颗粒通过中和渣料溜槽32送反应釜30反应;熔炼尾渣配料系统结构如下,底吹熔炼炉33冶炼铜排出温度高达1200℃的熔炼尾渣,熔炼尾渣通过冶炼炉输渣溜槽31送至反应釜30。

四段砷渣处理系统还包括环集烟气系统29,环集烟气系统29用于收集烟气并将烟气净化处理后排空;环集烟气系统包括设置在反应釜上方的集烟罩29.1,集烟罩29.1通过进风管道29.2连接除尘器29.3,烟气经除尘器29.3过滤除尘后经出风管道29.4排出,出风管道29.4上设置抽风机29.5。

四段砷渣处理系统的工艺说明如下:

首先,需要说明的是,本发明工艺中,一段中和渣实质上是二段中和渣再次与污酸反应后的产物,通过这种工艺技术,最终得到的一段中和渣中砷含量可提高至25%-27%,砷富集率达到较高水平;克服了砷含量较低导致的中和渣不能满足再利用这一要求的障碍;此外,通过高效速干石膏离心机7进行固液分离,使得一段中和渣的含水较低,经检测含水在25~30%之间;为后续与高温熔炼尾渣熔融反应提供了必要保障。

本发明砷渣处理基本原理如下:含砷废渣的深度处理实质上是,通过与高温熔炼尾渣中铅、铁、铜等元素高温融合形成砷化铅、砷化铁及砷化铜等稳定砷化物,改变砷在尾渣中的赋存形态,利用熔炼尾渣使不稳定砷物相转变为稳定的无氧化合物而固砷。

四段砷渣处理系统的工艺流程如下:首先启动环集烟气系统29,将高温热风抽入环集烟气系统29处理后排空;一段中和反应系统中由高效速干石膏离心机7分离得到的一段中和渣脱去了大约70~75%水份,经制粒进料斗25送入含砷废渣储存罐26存储;再经制粒螺旋输料机27均匀送至挤压制粒机28,制成4~6mm的颗粒;并通过中和渣料溜槽32送反应釜30;与此同时,底吹熔炼炉33冶炼铜排出温度高达1200℃的熔炼尾渣,熔炼尾渣通过冶炼炉输渣溜槽31送至反应釜30;操作时,边放高温熔炼尾渣,边输入颗粒状的含砷中和渣;当底吹熔炼炉33排满一个反应釜30时,含砷中和渣也按时按量按计划在反应釜30内与熔炼尾渣反应。反应釜30维持温度800-1200℃、熔融时间约1小时;之后静置22-24小时,转运尾渣包到堆场,再经破碎后送入渣选车间浮选铜矿。

优选的,含砷中和渣按熔炼尾渣的3~5%加入。

工艺说明:含砷中和渣加入熔炼炉排出的尾渣中,利用熔炼炉尾渣余温锻烧熔融后改变含砷废渣结构形式,与熔炼炉尾渣中铅、铁、铜结合生成稳定性的无氧化合物,改变了砷的毒性。采用溶浸6小时分析得到砷浓含量小于5mg/L,砷酸及砷酸盐小于0.1mg/L,符合GB5085.7-2019《危险废物鉴别标准毒性物质含量鉴别》规定的无毒性废渣标准,确定为无毒性废渣,此尾渣铁含量高达50%,可作制造水泥添加剂使用。

为了方便理解上述结构,如图6所示是本发明一整套含砷污酸无害化处理设备的结构示意图。

本发明上述工艺特点总结如下:

(1)本发明工艺中,一段中和渣实质上是二段中和渣再次与污酸反应后的产物,通过这种工艺技术,最终得到的一段中和渣中砷含量可提高至25%-27%,砷富集率达到较高水平;

(2)本发明工艺中,经一次板框压滤机14过滤脱水,中和渣含水45~50%,再经一次石膏离心机7高速旋转利用离心力脱水分离出含砷中和渣,含砷中和渣含水在25~30%之间,是目前含砷中和渣含水最低的新技术;

(3)本发明工艺中,含砷废渣通过与高温熔炼尾渣中铅、铁、铜等元素高温融合形成砷化铅、砷化铁及砷化铜等稳定砷化物,改变砷在尾渣中的赋存形态,利用熔炼尾渣使不稳定砷物相转变为稳定的无氧化合物而固砷;取样采用溶浸法分析,达到无毒性废渣标准;此外,尾渣铁含量高达50%,可作制造水泥添加剂使用。

实施例

我公司10wt/a铜冶炼装置的制酸烟气进入净化处理,洗涤污酸370t/d,稀酸成份(参阅表1)。污酸处理分离出清水回收各车间使用,含砷中和渣处理为无害化工业弃渣,作水泥等添加剂回收使用。

表1污酸成份表

本发明工艺中液体中各阶段含砷量的检测

经上述工艺流程处理,其中,一段中和反应过程中加电石渣乳液,Ph值调为9,中和反应一次固液分离出的一段中和液含砷约8000mg/L;一段中和液送二段中和反应,加入电石渣乳液,Ph值调为11,并鼓入氧气进行反应;二次液固分离,二段中和渣中含有约60%的Ca(oH)2,将此渣送回一段中和反应二次利用;二次液固分离出的二段中和液含砷8mg/L,不合格,送入三段深度脱砷处理;送入三段处理的二段中和液的Ph值为11-12,加入硫酸亚铁、PAM、PAC并搅拌反应,后经沉淀分离出清水,取样分析清水PH值为7~8,砷含量0.3mg/L,其他污染物全部达标。水合格,送清水储槽23,从清水储槽23送到各使用车间;致此污酸中和处理分离出来的水达标(参阅表2)。

从表2可看出,污酸处理后清水污染物指标低于国家标准,其他微量重金属未检出。

含砷中和渣的无害化处理

本发明污酸处理的前段工艺使得污酸中的砷富集到中和渣中,中和渣砷有含量达27%,成为危险固废。本发明中四段砷渣处理工艺将其变为工业一般弃废。

为了验证方案的可行性,我司进行了如下试验:将650kg含砷27.32%,含水21.8%的中和渣分层参入高温熔炼尾渣中。高温熔炼尾渣参数如下:重量14300kg,温度1200℃。具体试验参数参阅表3,

试验后尾渣检测

试验渣取样两份,一份自已分析,一分寄北京矿冶科技集团分析。

采用PH=6、8的蒸馏水溶浸6小时分析,溶浸毒性0.63mg/L;砷酸及其砷酸盐小于0.1;北京矿冶科技集团分析结论:

(1)扫描电镜检查结果,样品中含砷物相主要为砷化铅,少量砷化铁,偶见砷化铜。

(2)样品中的赋存状态进行了化学物相分析,分析结果:该尾渣样品中氧化砷含量很低,只占矿物中总砷的0.70%;砷绝大部分赋存在砷化物中,这部分砷占总砷的99.30%

以上我司采用化学分析、北矿冶采用X-射线衍射、背散射扫描分析、化学分析得到结论:熔融改变砷的赋存形态,熔融后砷酸及砷酸盐转化为铅、铁、铜稳定化合物。砷酸及砷酸盐小于0.1,浸出毒性小于5mg/L。

进一步的试验结果展示-尾渣中砷的赋存状态分析

1.尾矿的物相组成

利用光学显微镜和扫描电镜观察该尾渣样品中的物相主要为铁橄榄石和磁铁矿,其次为非晶质铁铝硅酸盐和钙铁硅酸盐,少量冰铜、硫化锌,其次为砷化物和铅锑合金,偶见金属铜、铜铅合金、金属银。含砷物相主要为砷化铅,少量砷化铁,偶见砷化铜。样品的X-射线衍射分析结果见图8。

2.样品中重要物相的嵌布特征

2.1砷化铅

砷化铅主要以粒状、不规则状的形式与冰铜嵌布在一起组成集合体分布于铁橄榄石、磁铁矿、非晶质铁铝硅酸盐和钙铁硅酸盐中(图9所示);部分砷化铅与铅合金关系紧密二者共同分布在冰铜与铁橄榄石、磁铁矿、硫化锌中(图10所示);偶见呈微细粒状嵌布在非晶质中。砷化铅扫描电镜能谱分析见表4,其中As含量较为稳定,变化范围22.59%~29.01%;其次含Fe元素,还含有少量Cu和Sb,有些含有微量的Co和Ni。

表4砷化铅的扫描电镜能谱分析结果

2.2砷化铁

砷化铁主要以粒状、不规则状的形式产出,且与冰铜的嵌布关系极为密切。大部分砷化铁与冰铜嵌布在一起组成集合体分布于铁橄榄石、磁铁矿、非晶质铁铝硅酸盐和钙铁硅酸盐中(图11所示);少量与砷化铅、铅合金紧密相连嵌布在冰铜与铁橄榄石、磁铁矿、非晶质中(图12所示);偶见砷化铁呈微细粒状嵌布在非晶质中。砷化铁扫描电镜能谱分析见表5,其中As含量较高,变化范围45.71%~69.53%;且绝大部分砷化铁含有少量的Cu、S和Sb,部分砷化铁还含有Co和Ni。

表5砷化铁的扫描电镜能谱分析结果

在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

可以理解,本发明是通过一些实施例进行描述的,本领域技术人员知悉的,在不脱离本发明的精神和范围的情况下,可以对这些特征和实施例进行各种改变或等效替换。另外,在本发明的教导下,可以对这些特征和实施例进行修改以适应具体的情况及材料而不会脱离本发明的精神和范围。因此,本发明不受此处所公开的具体实施例的限制,所有落入本发明的权利要求范围内的实施例都属于本发明所保护的范围内。