一种含氯废酸资源化的处理装置及方法

阅读说明:本技术 一种含氯废酸资源化的处理装置及方法 (Treatment device and method for recycling chlorine-containing waste acid ) 是由 彭先佳 胡星云 孔令昊 于 2021-08-20 设计创作,主要内容包括:本发明涉及一种含氯废酸资源化的处理装置及方法,含氯废酸资源化的处理装置包括硫酸供给装置、双氧水供给装置、脱氯剂反应装置、废酸除氯再生装置以及氯气吸收装置,所述硫酸供给装置以及双氧水供给装置分别通过输送管道与所述脱氯剂反应装置连接,所述脱氯剂反应装置通过输送管道与所述废酸除氯再生装置连接,所述废酸除氯再生装置通过输送管道与所述氯气吸收装置连接。使用本发明的装置处理含氯废酸,实现了废酸处理无石膏化,解决了常规中和法处理废酸产生大量危险石膏渣带来的一系列问题,彻底消除了二次污染,且变废为宝,获得高纯度次氯酸钠产品,将处理后的酸液完全回用,具有巨大的环境、社会和经济效益。(The invention relates to a device and a method for recycling chlorine-containing waste acid, wherein the device comprises a sulfuric acid supply device, a hydrogen peroxide supply device, a dechlorinating agent reaction device, a waste acid dechlorinating regeneration device and a chlorine gas absorption device, the sulfuric acid supply device and the hydrogen peroxide supply device are respectively connected with the dechlorinating agent reaction device through conveying pipelines, the dechlorinating agent reaction device is connected with the waste acid dechlorinating regeneration device through a conveying pipeline, and the waste acid dechlorinating regeneration device is connected with the chlorine gas absorption device through a conveying pipeline. The device disclosed by the invention is used for treating the waste acid containing chlorine, gypsum-free waste acid treatment is realized, a series of problems caused by a large amount of dangerous gypsum residues generated by the waste acid treatment by a conventional neutralization method are solved, secondary pollution is thoroughly eliminated, waste is turned into wealth, a high-purity sodium hypochlorite product is obtained, the treated acid liquor is completely recycled, and the device has great environmental, social and economic benefits.)

技术领域

本发明涉及废酸处理和资源化技术领域,具体涉及一种含氯废酸资源化的处理装置及方法。

背景技术

冶金行业的烟气洗涤制酸和利用离子交换树脂脱氯工序产生大量的含氯废酸,产生量大,酸浓度极高。针对该类废酸的处理,目前95%以上的企业直接采用石灰乳中和的方式,将废酸转化成石膏渣后进行堆存。近年来,该方法的弊端正逐步显现,并迫使行业不得不寻求新的处理方法。弊端主要体现在:(1)石膏渣的含水率高,产生量极大,无回收利用价值,若继续使用该处理方法,企业将面临无地可存放的局面;若交予第三方处置,巨额的处置费用将导致企业将面临巨大的生存压力。(2)废酸中含有有害元素,转移到石膏渣后,经过长期堆存,会对环境造成二次污染。(3)高浓度的酸液无法实现回用,造成资源浪费。为了解决上述问题,已有企业尝试将该类废酸资源化处理:通过离心的方法将石膏渣脱水,降低石膏渣中氯离子的含量,获得杂质含量较低的石膏渣作为建筑材料使用。该方法尽管解决了石膏渣堆存的问题,但同时产生大量的含氯废水需要二次处理。另有方法尝试通过浓缩-吹脱的方法将氯离子从废酸中分离:将废酸的浓度通过浓缩的方法提高到60%以上,用热空气将提浓后的废酸中的氯离子吹脱至一定浓度后,将酸回用。尽管该方法无石膏渣产生,但在吹脱工序后,却产生了高浓度含氯废水需要进一步处理。而且浓缩和吹脱的过程需要消耗大量的热量,极高的酸浓度对设备的耐腐蚀性要求极高,设备投资费用极高。目前为止,尚未有将含氯废酸有效资源化处理的方法和装置。

发明内容

本发明所要解决的技术问题是常规石灰中和法处理废酸产生大量危险石膏渣及其堆存所带来一系列环保问题,提供一种含氯废酸资源化的处理装置及方法。

本发明解决上述技术问题的技术方案如下:一种含氯废酸资源化的处理装置,包括硫酸供给装置、双氧水供给装置、脱氯剂反应装置、废酸除氯再生装置以及氯气吸收装置,所述硫酸供给装置以及双氧水供给装置分别通过输送管道与所述脱氯剂反应装置连接,所述脱氯剂反应装置通过输送管道与所述废酸除氯再生装置连接,所述废酸除氯再生装置通过输送管道与所述氯气吸收装置连接。

本发明的有益效果是:本发明采用硫酸供给装置和双氧水供给装置分别提供的硫酸和双氧水来制备脱氯药剂,来对废酸进行处理,不仅可以避免危险石膏渣的产生,而且能获得高品质的次氯酸钠产品和再生酸,可对其进行回收利用。使用本发明的装置处理含氯废酸,实现了废酸处理无石膏化,解决了常规中和法处理废酸产生大量危险石膏渣带来的一系列问题,彻底消除了二次污染,且变废为宝,获得高纯度次氯酸钠产品,将处理后的酸液完全回用,具有巨大的环境、社会和经济效益。

在上述技术方案的基础上,本发明还可以做如下改进。

进一步,所述废酸除氯再生装置包括废酸储罐、脱氯反应釜以及再生酸储罐,所述脱氯剂反应装置与所述脱氯反应釜的第一进液口通过输送管道进行连接,所述废酸储罐通过输送管道以及该输送管道上的计量泵与所述脱氯反应釜的第二进液口连接,所述脱氯反应釜的出液口通过管道与所述再生酸储罐进行连接;所述脱氯反应釜的出气口通过管道与所述氯气吸收装置进行连接。

采用上述进一步方案的有益效果是:废酸储罐的设置,可以将不同时段、不同工段产生的待处理废酸集中混合,均一废酸成分,便于后续计算药剂投加量和保证处理效果。便于废酸的预先处理,为后续处理节省能量和成本。另外,该方案以安全、可控的方式精准地将废酸输送到脱氯反应釜,以保证脱氯反应地高效进行、废酸达到回用标准。

进一步,所述氯气吸收装置包括液碱供给装置、疏水膜反应吸收器和次氯酸钠储罐,所述脱氯反应釜的出气口通过管道与所述疏水膜反应吸收器相连接;所述疏水膜反应吸收器通过循环管路以及循环管路上的输送泵与吸收液循环罐相连接,所述液碱供给装置与所述循环管路相连接,所述疏水膜反应吸收器通过输送泵与次氯酸钠储罐相连接;

所述疏水膜反应吸收器通过冷却水循环泵与冷却水装置相连接。

采用上述进一步方案的有益效果是:疏水膜反应吸收器可以保证氯气与液碱最大限度地接触、反应,提高吸收效率,同时增加散热面积,使反应在较低温度下进行,提高次氯酸钠的浓度。该方案可以保证脱氯反应在安全、可控的前提下,既保证废酸与脱氯剂的高效反应,又能使氯气快速、彻底地逸出废酸,与液碱反应生成合格的次氯酸钠产品,同时安全地排出再生酸,回用。

吸收液循环罐的设置可以保证吸收液多次循环吸收氯气,直到产生出合格的次氯酸钠产品。

由于氯气吸收是放热反应,次氯酸钠的生成需要在45℃以下,冷却水循环泵以及冷却水装置的设置可以保证反应温度在低于45℃的条件下进行,确保成功生产出合格的次氯酸钠产品。

进一步,所述硫酸供给装置包括通过输送管路进行连接的硫酸储罐和硫酸计量槽,所述硫酸储罐和硫酸计量槽之间的输送管路上设有输送泵,所述硫酸计量槽通过输送管路以及该输送管路上的计量泵与所述脱氯剂反应装置相连接;

所述双氧水供给装置包括通过输送管路以及该输送管道上的输送泵进行连接的双氧水储罐和双氧水计量槽,所述双氧水计量槽通过输送管路以及该输送管路上的计量泵与所述脱氯剂反应装置相连接。

采用上述进一步方案的有益效果是:以安全、可控的方式提供符合环境条件和精确剂量的硫酸以确保脱氯剂的成功制备。以安全、可控的方式提供符合环境条件和精确剂量的双氧水以确保脱氯剂的成功制备。

进一步,所述脱氯剂反应装置包括通过输送管路进行连接的脱氯剂反应釜和脱氯剂储槽,所述硫酸供给装置和双氧水供给装置分别通过输送管道与所述脱氯剂反应釜进行连接,所述脱氯剂储槽通过输送管道以及该输送管路上的计量泵与所述废酸除氯再生装置进行连接;所述脱氯剂反应釜与循环冷却水塔进行连接。

采用上述进一步方案的有益效果是:由于硫酸和双氧水的反应是一个放热反应,所以脱氯剂生产过程中需进行冷却,因此配置循环冷却水塔,以确保反应能在可控温度下顺利进行。

进一步,所述脱氯剂反应装置、废酸除氯再生装置内均设有搅拌器;所述废酸除氯再生装置内部还设有加热盘管,所述废酸除氯再生装置的侧壁上设有视镜;各个装置之间的输送管道均设有阀门和取样口。

采用上述进一步方案的有益效果是:脱氯剂反应装置安装搅拌器可以使硫酸和双氧水均匀混合,提高硫酸和双氧水的反应效率,生产出高品质的脱氯剂。

废酸除氯再生装置内的搅拌器可以将脱氯剂和废酸混合均匀,可以加速热传导,另外可以加速氯气从废酸中逸出,多方面保证脱氯效果。加热盘管可以使脱氯反应在一定温度下进行,提高脱氯反应速率,且可加速氯气从废酸中逸出,以保证脱氯效果。

视镜便于对反应过程中现象的观察,根据反应剧烈程度判断反应进程,调整进样速率、反应时间、反应温度等关键参数,确保反应安全、可控、有效。

阀门的设置便于装置的分段清洗和检修。取样口的设置便于实时采样,进行分析检测,从而可以实时掌握各个反应阶段的进程、效果,能及时做出响应和参数调整。

一种含氯废酸资源化的处理方法,采用所述的处理装置实现,包括以下步骤:通过硫酸供给装置和双氧水供给装置分别向所述脱氯剂反应装置内供给硫酸和双氧水,并在脱氯剂反应装置内制备脱氯药剂;

对含氯废酸进行预处理,并将脱氯药剂以及废酸分别输送到废酸除氯再生装置中,脱氯药剂和废酸进行反应,将废酸中的氯离子氧化成氯气;

将脱氯后的酸液进行回收利用;并将产生的氯气用氯气吸收装置中的氢氧化钠水溶液进行吸收,制备次氯酸钠产品,进行回收利用。

本发明的有益效果是:本发明采用硫酸和双氧水来制备脱氯药剂,来对废酸进行处理,不仅可以避免危险石膏渣的产生,而且能获得高品质的次氯酸钠产品和再生酸,可对其进行回收利用。

进一步,所述硫酸的质量分数为70%-98%,双氧水的质量分数为30%-70%;硫酸与双氧水的摩尔比为1/3-5/1;硫酸与双氧水的反应温度为25-70℃,反应时间为0.2-3h。

采用上述进一步方案的有益效果是:在上述参数范围下生产的脱氯药剂,在最优的投加量条件下,可以将废酸中的氯离子降低至100mg/L以下,且不引入杂质离子,使处理后的废酸达到回用标准。

当硫酸与双氧水混合,双氧水中的一个氢原子被磺基–SO3H取代,即HOO–与–SO3H结合,生成过氧单硫酸(H2SO5)。经试验验证和对硫酸、双氧水混合之后的溶液进行成份分析,发现,在所述的最佳的硫酸和双氧水浓度和配比、最佳反应温度和时间条件下,硫酸和双氧水反应之后,变成硫酸-双氧水-过氧单硫酸三元体系,这是一个超酸和超氧化性体系,该体系可以被高浓度氢离子和热催化活化,将氯离子直接氧化成氯气,而自身被还原成硫酸和水。在处理含氯废酸时,可以在不引入杂质离子的条件下,利用废酸自身的酸度和温度,实现氯离子向氯气的转化。由于氯气难溶于酸性溶液,同时该超酸体系可以促进氯气从废酸中逸出,因此,废酸中的氯离子得到有效去除。

进一步,所述废酸包括为冶金过程中产生的废硫酸、废硝酸或废磷酸中的一种或几种;

所述废酸的预处理包括采用机械搅拌进行均质,并进行40-50℃的预热;所述脱氯药剂的投加量与废酸中氯离子的摩尔比为1:2~10:1;

所述氢氧化钠溶液为浓度15%-30%的水溶液,氯气吸收装置中的氢氧化钠水溶液吸收氯气的温度低于45℃;

所述次氯酸钠产品中的有效氯浓度为10%-15%,游离碱浓度低于1g/L。

采用上述进一步方案的有益效果是:废酸为废硫酸、废硝酸、废磷酸,尤其是冶金行业产生的废硫酸。含氯废酸的预处理包括混酸的均质和预热,其中,均质采用机械搅拌,预热温度为40-50℃。脱氯药剂的投加量根据预先测定的氯离子的浓度进行计算,脱氯药剂与氯离子的摩尔比为1:2-10:1。搅拌的方式为机械搅拌、磁力搅拌。加热采用蒸汽加热、导热油电加热,温度为40℃-100℃,时间0.5-5h。含氯废酸的预先均质可以准确获取废酸中各成分浓度,从而准确计算药剂投加量,保证处理效果。另外由于各个产废酸的企业均有废热产生,可以利用这部分热源将废酸预加热至40-50℃,避免热能浪费,降低处理成本。另外,由于后续脱氯反应需要加热,废酸预热之后,可以节省后续加热反应时间,提高反应效率。通过小试、中试和工业化试验,确定最佳的脱氯药剂投加量、加热温度和时间范围,以保证脱氯药剂被废酸中的氢离子和热能完全催化活化,将氯离子最大程度地氧化成氯气。使用蒸汽加热方式,可以充分利用企业内部的蒸汽热源,节省处理费用。使用电加热导热油的方式,操作简便,且可以使加热温度更可控,对于不产生热能的企业是一个较优异的选择。通过机械搅拌和磁力搅拌,可以更好地将废酸和脱氯药剂混合均匀,提高反应效率。

使用所述的氢氧化钠溶液浓度和反应温度,可以确保生产出符合国家标准(GB19106-2013)的次氯酸钠产品。

进一步,脱氯后的酸液用于冶金行业配酸、酸性浸出以及树脂再生;次氯酸钠产品用于漂白、工业废水处理、造纸、纺织、制药、精细化工以及卫生消毒。

采用上述进一步方案的有益效果是:处理后再生酸可用于配酸,直接用于锌矿酸溶等工段,在企业内部被完全消耗,使废酸真正做到零排放。另外,也不再向环境中排放废水、氯离子、硫酸根及其它金属离子,对环境的保护和实现低碳经济都有着巨大的示范引领作用。回收的次氯酸钠的价值,可以覆盖投入的双氧水及废酸再生运行成本,具有巨大的经济效益。

附图说明

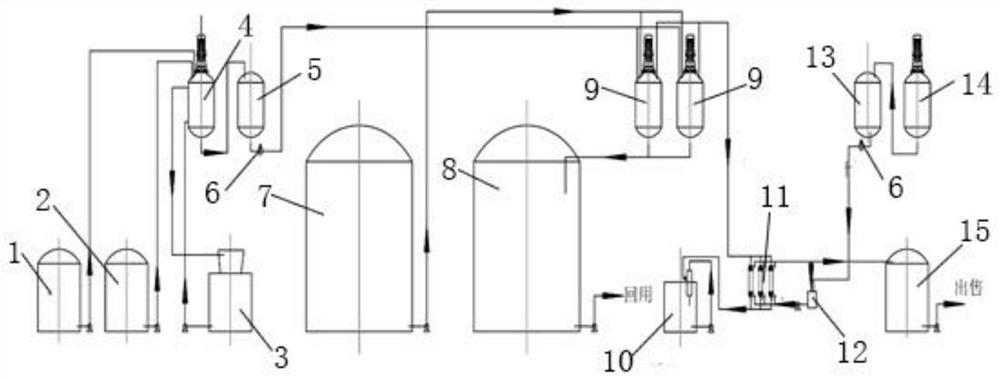

图1为本发明含氯废酸资源化的处理装置的连接结构示意图。

附图中,各标号所代表的部件列表如下:

1、硫酸储罐;2、双氧水储罐;3、循环冷却水塔;4、脱氯剂反应釜;5、脱氯剂储槽;6、计量泵;7、废酸储罐;8、再生酸储罐;9、脱氯反应釜;10、冷却水装置;11、疏水膜反应吸收器;12、吸收液循环罐;13、液碱储槽;14、氢氧化钠溶解槽;15、次氯酸钠储罐。

具体实施方式

以下结合附图对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

如图1所示,本发明的一种含氯废酸资源化的处理装置,包括硫酸供给装置、双氧水供给装置、脱氯剂反应装置、废酸除氯再生装置以及氯气吸收装置,所述硫酸供给装置以及双氧水供给装置分别通过输送管道与所述脱氯剂反应装置连接,所述脱氯剂反应装置通过输送管道与所述废酸除氯再生装置连接,所述废酸除氯再生装置通过输送管道与所述氯气吸收装置连接。

如图1所示,本发明的所述废酸除氯再生装置的一个优选方案,包括废酸储罐7、脱氯反应釜9以及再生酸储罐8,所述脱氯剂反应装置与所述脱氯反应釜9的第一进液口通过输送管道进行连接,所述废酸储罐7通过输送管道以及该输送管道上的计量泵6与所述脱氯反应釜9的第二进液口连接,所述脱氯反应釜9的出液口通过管道与所述再生酸储罐8进行连接;所述脱氯反应釜9的出气口通过管道与所述氯气吸收装置进行连接。废酸储罐的设置,可以将不同时段、不同工段产生的待处理废酸集中混合,均一废酸成分,便于后续计算药剂投加量和保证处理效果。便于废酸的预先处理,为后续处理节省能量和成本。另外,该方案以安全、可控的方式精准地将废酸输送到脱氯反应釜,以保证脱氯反应地高效进行、废酸达到回用标准。

如图1所示,本发明的所述氯气吸收装置的一个具体方案,包括液碱供给装置、疏水膜反应吸收器11和次氯酸钠储罐15,所述脱氯反应釜9的出气口通过管道与所述疏水膜反应吸收器11相连接;所述疏水膜反应吸收器11通过循环管路以及循环管路上的输送泵与吸收液循环罐12相连接,所述液碱供给装置与所述循环管路相连接,所述疏水膜反应吸收器11通过输送泵与次氯酸钠储罐15相连接,以安全、可控的方式排出次氯酸钠产品;所述疏水膜反应吸收器11通过冷却水循环泵与冷却水装置10相连接。疏水膜反应吸收器可以保证氯气与液碱最大限度地接触、反应,提高吸收效率,同时增加散热面积,使反应在较低温度下进行,提高次氯酸钠的浓度。该方案可以保证脱氯反应在安全、可控的前提下,既保证废酸与脱氯剂的高效反应,又能使氯气快速、彻底地逸出废酸,与液碱反应生成合格的次氯酸钠产品,同时安全地排出再生酸,回用。吸收液循环罐的设置可以保证吸收液多次循环吸收氯气,直到产生出合格的次氯酸钠产品。由于氯气吸收是放热反应,次氯酸钠的生成需要在45℃以下,冷却水循环泵以及冷却水装置的设置可以保证反应温度在低于45℃的条件下进行,确保成功生产出合格的次氯酸钠产品。

具体的,如图1所示,本发明的液碱供给装置的一个具体方案,包括通过输送管道进行连接的氢氧化钠溶解槽14和液碱储槽13,所述氢氧化钠溶解槽14用于将氢氧化钠溶解掉,所述液碱储槽13连接在疏水膜反应吸收器11的循环管路上。氢氧化钠溶解槽的设置可以预先溶解固体碱,提前将液碱的温度和浓度控制在适宜的范围。液碱储槽搭配吸收液循环泵可以增加氯气的吸收次数,保证次氯酸钠产品的浓度达到合格。

如图1所示,本发明的所述硫酸供给装置的一个具体方案,包括通过输送管路进行连接的硫酸储罐1和硫酸计量槽,所述硫酸储罐1和硫酸计量槽之间的输送管路上设有输送泵,所述硫酸计量槽通过输送管路以及该输送管路上的计量泵6与所述脱氯剂反应装置相连接;以安全、可控的方式提供符合环境条件和精确剂量的硫酸以确保脱氯剂的成功制备。所述双氧水供给装置包括通过输送管路以及该输送管道上的输送泵进行连接的双氧水储罐和双氧水计量槽,所述双氧水计量槽通过输送管路以及该输送管路上的计量泵与所述脱氯剂反应装置相连接。以安全、可控的方式提供符合环境条件和精确剂量的双氧水以确保脱氯剂的成功制备。

如图1所示,本发明的所述脱氯剂反应装置的一个具体方案,包括通过输送管路进行连接的脱氯剂反应釜4和脱氯剂储槽5,所述硫酸供给装置和双氧水供给装置分别通过输送管道与所述脱氯剂反应釜4进行连接,所述脱氯剂储槽通过输送管道以及该输送管路上的计量泵6与所述废酸除氯再生装置进行连接;所述脱氯剂反应釜4与循环冷却水塔3进行连接。由于硫酸和双氧水的反应是一个放热反应,所以脱氯剂生产过程中需进行冷却,因此配置循环冷却水塔,以确保反应能在可控温度下顺利进行。

本发明的所述脱氯剂反应装置、废酸除氯再生装置的一个优选方案为,其内均设有搅拌器,具体可在脱氯剂反应釜4以及脱氯反应釜9中分别安装搅拌器;所述废酸除氯再生装置内部还设有可以对废酸进行预热的加热盘管,所述废酸除氯再生装置的侧壁上设有视镜;各个装置之间的输送管道均设有阀门和取样口。脱氯剂反应装置安装搅拌器可以使硫酸和双氧水均匀混合,提高硫酸和双氧水的反应效率,生产出高品质的脱氯剂。废酸除氯再生装置内的搅拌器可以将脱氯剂和废酸混合均匀,可以加速热传导,另外可以加速氯气从废酸中逸出,多方面保证脱氯效果。加热盘管可以使脱氯反应在一定温度下进行,提高脱氯反应速率,且可加速氯气从废酸中逸出,以保证脱氯效果。视镜便于对反应过程中现象的观察,根据反应剧烈程度判断反应进程,调整进样速率、反应时间、反应温度等关键参数,确保反应安全、可控、有效。阀门的设置便于装置的分段清洗和检修。取样口的设置便于实时采样,进行分析检测,从而可以实时掌握各个反应阶段的进程、效果,能及时做出响应和参数调整。

本发明的硫酸储罐1、硫酸计量槽、废酸储罐7、再生酸储罐8材质为钢衬塑、玻璃钢、PE罐碳钢、不锈钢。所述的双氧水储罐2和计量槽材质为聚乙烯、钢衬塑、玻璃钢、不锈钢。所述的脱氯剂反应釜4和计量泵6材质为不锈钢内衬聚四氟乙烯、搪玻璃、碳钢内衬聚四氟乙烯。所述的氢氧化钠溶解槽14、液碱储槽材13质为聚乙烯、聚丙烯、玻璃钢、不锈钢,钢衬塑。使用耐酸、碱、氧化剂腐蚀、耐磨和耐一定温度的材料,保证该装置能最大程度地耐受腐蚀,既能保证处理效果,又能有较高的性价比。

本发明的含氯废酸资源化的处理装置在具体使用时,从硫酸储罐和双氧水储罐中用输送泵分别将一定量的硫酸和双氧水打入到各自连接的计量槽中,再从计量槽中通过计量泵分别按照一定的速率放入到脱氯剂反应釜中,在脱氯剂反应釜中,在一定温度和搅拌强度下待反应完成,即生成脱氯剂。脱氯剂生成后放入到脱氯剂储槽中,用计量泵按需要打入到脱氯反应釜中。将废酸储罐中均质并加热好的废酸打入到脱氯反应釜中,按一定比例和速率滴加脱氯剂,经过一定时间反应检测达标后(例如,处理后氯离子浓度≤300mg/L),排入再生酸储罐。脱氯反应釜中产生的氯气进入疏水膜反应吸收器,与疏水膜反应吸收器中的氢氧化钠溶液反应,生成次氯酸钠和氯化钠。当次氯酸钠浓度达到指标浓度时(有效氯浓度≥10%),排入次氯酸钠储罐。

本发明采用硫酸供给装置和双氧水供给装置分别提供的硫酸和双氧水来制备脱氯药剂,来对废酸进行处理,不仅可以避免危险石膏渣的产生,而且能获得高品质的次氯酸钠产品和再生酸,可对其进行回收利用。使用本发明的装置处理含氯废酸,实现了废酸处理无石膏化,解决了常规中和法处理废酸产生大量危险石膏渣带来的一系列问题,彻底消除了二次污染,且变废为宝,获得高纯度次氯酸钠产品,将处理后的酸液完全回用,具有巨大的环境、社会和经济效益。

本发明的一种含氯废酸资源化的处理方法,采用上述的处理装置实现,包括以下步骤:通过硫酸供给装置和双氧水供给装置分别向所述脱氯剂反应装置内供给硫酸和双氧水,并在脱氯剂反应装置内制备脱氯药剂;

对含氯废酸进行预处理,并将脱氯药剂以及废酸分别输送到废酸除氯再生装置中,脱氯药剂和废酸进行反应,将废酸中的氯离子氧化成氯气;

将脱氯后的酸液进行回收利用;并将产生的氯气用氯气吸收装置中的氢氧化钠水溶液进行吸收,制备次氯酸钠产品,进行回收利用。

本发明的所述硫酸的质量分数为70%-98%,双氧水的质量分数为30%-70%;硫酸与双氧水的摩尔比为1/3-5/1;硫酸与双氧水的反应温度为25-70℃,反应时间为0.2-3h。当硫酸与双氧水混合,双氧水中的一个氢原子被磺基–SO3H取代,即HOO–与–SO3H结合,生成过氧单硫酸(H2SO5)。经试验验证和对硫酸、双氧水混合之后的溶液进行成份分析,发现,在所述的最佳的硫酸和双氧水浓度和配比、最佳反应温度和时间条件下,硫酸和双氧水反应之后,变成硫酸-双氧水-过氧单硫酸三元体系,这是一个超酸和超氧化性体系,该体系可以被高浓度氢离子和热催化活化,将氯离子直接氧化成氯气,而自身被还原成硫酸和水。在处理含氯废酸时,可以在不引入杂质离子的条件下,利用废酸自身的酸度和温度,实现氯离子向氯气的转化。由于氯气难溶于酸性溶液,同时该超酸体系可以促进氯气从废酸中逸出,因此,废酸中的氯离子得到有效去除。

其中,本发明所述废酸包括为冶金过程中产生的废硫酸、废硝酸或废磷酸中的一种或几种;所述废酸的预处理包括采用机械搅拌进行均质,并进行40-50℃的预热;所述脱氯药剂的投加量与废酸中氯离子的摩尔比为1:2~10:1;所述氢氧化钠溶液为浓度15%-30%的水溶液,氯气吸收装置中的氢氧化钠水溶液吸收氯气的温度低于45℃;所述次氯酸钠产品中的有效氯浓度为10%-15%,游离碱浓度低于1g/L。废酸为废硫酸、废硝酸、废磷酸,尤其是冶金行业产生的废硫酸。含氯废酸的预处理包括混酸的均质和预热,其中,均质采用机械搅拌,预热温度为40-50℃。脱氯药剂的投加量根据预先测定的氯离子的浓度进行计算,脱氯药剂与氯离子的摩尔比为1:2-10:1。搅拌的方式为机械搅拌、磁力搅拌。加热采用蒸汽加热、导热油电加热,温度为40℃-100℃,时间0.5-5h。含氯废酸的预先均质可以准确获取废酸中各成分浓度,从而准确计算药剂投加量,保证处理效果。另外由于各个产废酸的企业均有废热产生,可以利用这部分热源将废酸预加热至40-50℃,避免热能浪费,降低处理成本。另外,由于后续脱氯反应需要加热,废酸预热之后,可以节省后续加热反应时间,提高反应效率。通过小试、中试和工业化试验,确定最佳的脱氯药剂投加量、加热温度和时间范围,以保证脱氯药剂被废酸中的氢离子和热能完全催化活化,将氯离子最大程度地氧化成氯气。使用蒸汽加热方式,可以充分利用企业内部的蒸汽热源,节省处理费用。使用电加热导热油的方式,操作简便,且可以使加热温度更可控,对于不产生热能的企业是一个较优异的选择。通过机械搅拌和磁力搅拌,可以更好地将废酸和脱氯药剂混合均匀,提高反应效率。使用所述的氢氧化钠溶液浓度和反应温度,可以确保生产出符合国家标准(GB19106-2013)的次氯酸钠产品。

为了获得具有最优除氯效果的脱氯药剂,并能够将处理后的废酸进行资源化利用,本发明在处理过程需要避免引入其他杂质离子,在常见的药剂中,仅过硫酸(2.01eV)、臭氧(2.08eV)和双氧水(2.1eV)满足要求。经过初步试验,相同条件下,臭氧和双氧水无法将废酸中的氯离子有效去除,去除效率仅有10%左右。而过硫酸盐可以将90%以上的氯离子去除。目前市售的药剂只有过硫酸钠,过硫酸铵,若用此两种药剂,同样会引入阳离子,使得处理后的废酸无法回用。若使用过硫酸,则可避免引入杂质离子,而过硫酸由于不稳定,需要现制现用。当硫酸与双氧水混合,双氧水中的一个氢原子被磺基–SO3H取代,即HOO–与–SO3H结合,生成过氧单硫酸(H2SO5)。然而,本发明还存在不同于过硫酸直接与氯离子之间的氧化还原反应,当溶液中同时存在硫酸、过氧化氢、过氧硫酸、溶解氧等多种强氧化剂,在特定的条件下,可形成一种多元耦合超强酸,该超强酸同时具有超级氧化能力,可以直接将氯离子氧化成为氯气,且可以促进氯气从废酸中逸出。

脱氯后的酸液用于冶金行业配酸、酸性浸出以及树脂再生;次氯酸钠产品用于漂白、工业废水处理、造纸、纺织、制药、精细化工以及卫生消毒。处理后再生酸可用于配酸,直接用于锌矿酸溶等工段,在企业内部被完全消耗,使废酸真正做到零排放。另外,也不再向环境中排放废水、氯离子、硫酸根及其它金属离子,对环境的保护和实现低碳经济都有着巨大的示范引领作用。回收的次氯酸钠的价值,可以覆盖投入的双氧水及废酸再生运行成本,具有巨大的经济效益。

本发明中涉及的资源化处理装置和方法已经在多家冶金企业获得应用,以下实施例中仅列举了在部分冶炼企业开展的相关试验和实际运行结果。

实施例1

该实施例中所涉及的参数为利用该发明装置和方法在湖南省某冶炼企业中进行现场试验所获得的参数。

从硫酸碳钢储罐和双氧水不锈钢储罐中用计量泵分别将0.5m3硫酸(98%)和0.3m3双氧水(50%)打入对应的硫酸和双氧水计量槽,再从计量槽中按0.1m3/min的流速将上述硫酸和双氧水输送至脱氯剂反应釜(2m3),开启冷却循环水,开启搅拌器150r/min,使硫酸和双氧水在25℃条件下反应1h,即生成脱氯剂。将生产出的脱氯剂输送至脱氯剂不锈钢储槽(5m3),备用。

将不同时段产生的25m3废酸输送至碳钢废酸储罐(30m3),开启搅拌150r/min,并预加热至40℃,取样,检测处理前废酸中硫酸和氯离子浓度。采用酸碱滴定法测得硫酸浓度为150g/L,离子选择性电极法测得氯离子浓度为10g/L。将上述均质后的废酸8m3用计量泵打入碳钢内衬聚四氟脱氯反应釜(10m3),按比例(脱氯剂:氯离子摩尔比=2:1)和20L/min的速率滴加脱氯剂,开启釜内搅拌150r/min和加热,同时开启器疏水膜吸收器进行氯气吸收,在75℃条件下,反应1.5h后,取样,检测处理后的废酸中氯离子的浓度。处理后废酸中氯离子浓度用离子选择性电极法检测为50mg/L,达到回用标准(≤300mg/L),将处理后废酸输送至碳钢衬塑再生酸储罐,处理后再生酸的回收率为97%,再生酸作为配酸回到该企业的生产工序。

预先在氢氧化钠溶解槽中配制并冷却在室温的17%质量分数的氢氧化钠溶液作为氯气吸收液,并输送至液碱储槽。在开始进行脱氯反应的同时,打开吸收液循环泵,同时开启冷却水循环泵,保持吸收反应<45℃。反应的过程中,实时采样检测次氯酸钠中有效氯的浓度,直至次氯酸钠溶液中的有效氯浓度达到10%以上,游离碱的浓度<1g/L时,将该次氯酸钠溶液输送至次氯酸钠储罐。氯离子向次氯酸钠的转化率高达99%,次氯酸钠溶液作为厂内废水处理药剂使用。另外,为了应对企业产生的废酸可能存在产生量、硫酸和氯离子浓度波动的问题,我们试验了该装置和方法在针对不同的处理规模和废酸成分的处理效果。关键参数及试验结果见下表。

从表格中结果可以看出,使用该装置和方法,针对该企业产生的废酸可能存在条件波动的情况下,仍能将废酸中的氯离子处理至回用的标准。另外,通过估算,处理后再生酸的回收率达到97%以上,氯离子向次氯酸钠的转化率也高达99%以上。再生酸作为配酸回到该企业的生产工序,次氯酸钠溶液作为厂内废水处理药剂使用。目前该装置在该企业已经实现连续稳定运行。

实施例2

该实施例中所涉及的参数为利用该发明装置和方法在广西省某冶炼企业中进行试验所获得的参数。

从硫酸碳钢储罐和双氧水碳钢储罐中用计量泵分别将0.5m3硫酸(70%)0.4m3双氧水(50%)打入硫酸和双氧水计量槽,再从计量槽中按0.2m3/min的流速将上述硫酸和双氧水输送至脱氯剂反应釜(5m3),开启冷却循环水,开启搅拌器120r/min,使硫酸和双氧水在35℃条件下反应1h,即生成脱氯剂。将生产出的脱氯剂输送至脱氯剂不锈钢储槽(8m3),备用。

将不同时段产生的40m3废酸输送至不锈钢衬塑废酸储罐(50m3),开启搅拌120r/min,并预加热至45℃,取样,检测处理前废酸中硫酸和氯离子浓度。采用酸碱滴定法测得硫酸浓度为250g/L,离子选择性电极法测得氯离子浓度为15g/L。将上述均质后的废酸15m3用计量泵打入碳钢内衬聚四氟脱氯反应釜(30m3),按比例(脱氯剂:氯离子摩尔比=1.5:1)和20L/min的速率投加脱氯剂,开启釜内搅拌120r/min和加热,同时开启器疏水膜吸收器进行氯气吸收,在75℃条件下,反应1h后,取样,检测处理后的废酸中氯离子的浓度。处理后废酸中氯离子浓度用离子选择性电极法检测为67mg/L,达到回用标准(<300mg/L),将处理后废酸输送至碳钢衬塑再生酸储罐。处理后再生酸的回收率为98%,再生酸作为配酸回到该企业的生产工序。

预先在氢氧化钠溶解槽中配制并冷却在室温的18%质量分数的氢氧化钠溶液作为氯气吸收液,并输送至液碱储槽。在开始进行脱氯反应的同时,打开吸收液循环泵,同时开启冷却水循环泵,保持吸收反应<45℃。反应的过程中,实时采样检测次氯酸钠中有效氯的浓度,直至次氯酸钠溶液中的有效氯浓度达到11%,游离碱的浓度<1g/L时,将该次氯酸钠溶液输送至次氯酸钠储罐。氯离子向次氯酸钠的转化率高达99%,次氯酸钠溶液作为厂内消毒剂和废水处理药剂使用。

另外,为了应对企业产生的废酸可能存在产生量、硫酸和氯离子浓度波动的问题,我们试验了该装置和方法在针对不同的处理规模和废酸成分的处理效果。关键参数及试验结果见下表。

从表格中结果可以看出,使用该装置和方法,针对该企业产生的废酸可能存在条件波动的情况下,仍能将废酸中的氯离子处理至回用的标准。另外,通过估算,处理后再生酸的回收率达到98%以上,氯离子向次氯酸钠的转化率也高达99%以上。再生酸回用到该企业的酸性浸出工序,次氯酸钠溶液作为厂内的消毒剂和废水处理药剂使用。目前该装置和方法在该企业已经实现连续稳定运行。

实施例3

该实施例中所涉及的参数为利用该发明装置和方法在河南省某冶炼企业中进行试验所获得的参数。

从硫酸碳钢储罐和双氧水不锈钢储罐中用计量泵分别将0.5m3硫酸(98%)和0.3m3双氧水(70%)打入硫酸和双氧水计量槽,再从计量槽中按0.15m3/min的流速将上述硫酸和双氧水输送至脱氯剂反应釜(2m3),开启冷却循环水,开启搅拌器150r/min,使硫酸和双氧水在55℃条件下反应0.5h,即生成脱氯剂。将生产出的脱氯剂输送至脱氯剂不锈钢储槽(6m3),备用。

将不同时段产生的20m3废酸输送至碳钢废酸储罐(30m3),开启搅拌150r/min,并预加热至40℃,取样,检测处理前废酸中硫酸和氯离子浓度。采用酸碱滴定法测得硫酸浓度为150g/L,离子选择性电极法测得氯离子浓度为10g/L。将上述均质后的废酸20m3用计量泵打入碳钢内衬聚四氟脱氯反应釜(30m3),按比例(脱氯剂:氯离子摩尔比=1:1)和20L/min的速率滴加脱氯剂,开启釜内搅拌150r/min和加热,同时开启器疏水膜吸收器进行氯气吸收,在75℃条件下,反应1.5h后,取样,检测处理后的废酸中氯离子的浓度。处理后废酸中氯离子浓度用离子选择性电极法检测为50mg/L,达到回用标准,将处理后废酸输送至碳钢衬塑再生酸储罐。处理后再生酸的回收率为97%,再生酸作为配酸回到该企业的浸出工序。

预先在氢氧化钠溶解槽中配制并冷却在室温的15%质量分数的氢氧化钠溶液作为氯气吸收液,并输送至液碱储槽。在开始进行脱氯反应的同时,打开吸收液循环泵,同时开启冷却水循环泵,保持吸收反应<45℃。反应的过程中,实时采样检测次氯酸钠中有效氯的浓度,直至次氯酸钠溶液中的有效氯浓度达到10%以上,游离碱的浓度<1g/L时,将该次氯酸钠溶液输送至次氯酸钠储罐。氯离子向次氯酸钠的转化率高达99%,次氯酸钠溶液作为厂内消毒剂和废水处理药剂使用。

另外,为了应对企业产生的废酸可能存在产生量、硫酸和氯离子浓度波动的问题,我们试验了该装置和方法在针对不同的处理规模和废酸成分的处理效果。关键参数及试验结果见下表。

从表格中结果可以看出,使用该装置和方法,针对该企业产生的废酸可能存在条件波动的情况下,仍能将废酸中的氯离子处理至回用的标准。另外,通过估算,处理后再生酸的回收率达到96%以上,氯离子向次氯酸钠的转化率也高达99%以上。再生酸回用到该企业的酸性浸出工序,次氯酸钠溶液作为厂内废水处理药剂使用。目前该装置和方法在该企业已经实现连续稳定运行。

实施例4

该实施例中所涉及的参数为利用该发明装置和方法在云南省某冶炼企业中进行试验所获得的参数。

从硫酸碳钢储罐和双氧水不锈钢储罐中用计量泵分别将0.5m3硫酸(98%)和0.3m3双氧水(30%)打入硫酸和双氧水计量槽,再从计量槽中按0.1m3/min的流速将上述硫酸和双氧水输送至脱氯剂反应釜(2m3),开启冷却循环水,开启搅拌器150r/min,使硫酸和双氧水在25℃条件下反应1h,即生成脱氯剂。将生产出的脱氯剂输送至脱氯剂不锈钢储槽(5m3),备用。

将不同时段产生的15m3废酸输送至碳钢废酸储罐(25m3),开启搅拌150r/min,并预加热至40℃,取样,检测处理前废酸中硫酸和氯离子浓度。采用酸碱滴定法测得硫酸浓度为120g/L,离子选择性电极法测得氯离子浓度为12g/L。将上述均质后的废酸10m3用计量泵打入碳钢内衬聚四氟脱氯反应釜(15m3),按比例(脱氯剂:氯离子摩尔比=1.6:1)和20L/min的速率滴加脱氯剂,开启釜内搅拌150r/min和加热,同时开启器疏水膜吸收器进行氯气吸收,在75℃条件下,反应1.5h后,取样,检测处理后的废酸中氯离子的浓度。处理后废酸中氯离子浓度用离子选择性电极法检测为64mg/L,达到回用标准,将处理后废酸输送至碳钢衬塑再生酸储罐。处理后再生酸的回收率为98%,再生酸作为配酸回到该企业的浸出工序。

预先在氢氧化钠溶解槽中配制并冷却在室温的17%质量分数的氢氧化钠溶液作为氯气吸收液,并输送至液碱储槽。在开始进行脱氯反应的同时,打开吸收液循环泵,同时开启冷却水循环泵,保持吸收反应<45℃。反应的过程中,实时采样检测次氯酸钠中有效氯的浓度,直至次氯酸钠溶液中的有效氯浓度达到10%以上,游离碱的浓度<1g/L时,将该次氯酸钠溶液输送至次氯酸钠储罐。氯离子向次氯酸钠的转化率高达99%,次氯酸钠溶液作为厂内消毒剂和废水处理药剂使用。

另外,为了应对企业产生的废酸可能存在产生量、硫酸和氯离子浓度波动的问题,我们试验了该装置和方法在针对不同的处理规模和废酸成分的处理效果。关键参数及试验结果见下表。

从表格中结果可以看出,使用该装置和方法,针对该企业产生的废酸可能存在条件波动的情况下,仍能将废酸中的氯离子处理至回用的标准。另外,通过估算,处理后再生酸的回收率达到97%以上,氯离子向次氯酸钠的转化率也高达99%以上。再生酸回用到该企业的酸性浸出工序,次氯酸钠溶液作为厂内的消毒剂和废水处理药剂使用。目前该装置和方法在该企业已经实现连续稳定运行。

实施例5

该实施例中所涉及的参数为利用该发明装置和方法在辽宁省某冶炼企业中进行试验所获得的参数。

从硫酸碳钢储罐和双氧水不锈钢储罐中用计量泵分别将0.5m3硫酸(98%)和0.3m3双氧水(50%)打入硫酸和双氧水计量槽,再从计量槽中按0.1m3/min的流速将上述硫酸和双氧水输送至脱氯剂反应釜(4m3),开启冷却循环水,开启搅拌器150r/min,使硫酸和双氧水在25℃条件下反应1h,即生成脱氯剂。将生产出的脱氯剂输送至脱氯剂不锈钢储槽(10m3),备用。

将不同时段产生的50m3废酸输送至碳钢废酸储罐(60m3),开启搅拌150r/min,并预加热至40℃,取样,检测处理前废酸中硫酸和氯离子浓度。采用酸碱滴定法测得硫酸浓度为100g/L,离子选择性电极法测得氯离子浓度为6g/L。将上述均质后的废酸8m3用计量泵打入碳钢内衬聚四氟脱氯反应釜(25m3),按比例(脱氯剂:氯离子摩尔比=1:1)和20L/min的速率滴加脱氯剂,开启釜内搅拌150r/min和加热,同时开启器疏水膜吸收器进行氯气吸收,在75℃条件下,反应1.5h后,取样,检测处理后的废酸中氯离子的浓度。处理后废酸中氯离子浓度用离子选择性电极法检测为96mg/L,达到回用标准,将处理后废酸输送至碳钢衬塑再生酸储罐。处理后再生酸的回收率为97%,再生酸作为配酸回到该企业的生产工序。

预先在氢氧化钠溶解槽中配制并冷却在室温的17%质量分数的氢氧化钠溶液作为氯气吸收液,并输送至液碱储槽。在开始进行脱氯反应的同时,打开吸收液循环泵,同时开启冷却水循环泵,保持吸收反应<45℃。反应的过程中,实时采样检测次氯酸钠中有效氯的浓度,直至次氯酸钠溶液中的有效氯浓度达到10%以上,游离碱的浓度<1g/L时,将该次氯酸钠溶液输送至次氯酸钠储罐。氯离子向次氯酸钠的转化率高达99%,次氯酸钠溶液作为厂内消毒剂和废水处理药剂使用。

另外,为了应对企业产生的废酸可能存在产生量、硫酸和氯离子浓度波动的问题,我们试验了该装置和方法在针对不同的处理规模和废酸成分的处理效果。关键参数及试验结果见下表。

从表格中结果可以看出,使用该装置和方法,针对该企业产生的废酸可能存在条件波动的情况下,仍能将废酸中的氯离子处理至回用的标准。另外,通过估算,处理后再生酸的回收率达到97%以上,氯离子向次氯酸钠的转化率也高达99%以上。再生酸回用到该企业的酸性浸出工序,次氯酸钠溶液作为厂内的消毒剂和废水处理药剂使用。目前该装置和方法在该企业已经实现连续稳定运行。

在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

在本发明中,除非另有明确的规定和限定,第一特征在第二特征“上”或“下”可以是第一和第二特征直接接触,或第一和第二特征通过中间媒介间接接触。而且,第一特征在第二特征“之上”、“上方”和“上面”可是第一特征在第二特征正上方或斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”可以是第一特征在第二特征正下方或斜下方,或仅仅表示第一特征水平高度小于第二特征。

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

- 上一篇:一种医用注射器针头装配设备

- 下一篇:一种便携式噪音小的制氧机