一种混合梳理机及抗菌混纺纱生产方法

阅读说明:本技术 一种混合梳理机及抗菌混纺纱生产方法 (Mixed carding machine and antibacterial blended yarn production method ) 是由 吉宜军 杨洋 崔益怀 刘新金 苏旭中 于 2021-07-22 设计创作,主要内容包括:本发明公开了一种混合梳理机及抗菌混纺纱生产方法,梳理机包括传输喂入装置、梳理混合装置、转移分梳装置、凝聚成网装置、成条卷绕装置,生产方法包括棉纤维制卷,将棉纤维依次经往复抓棉、重物分离、轴流开棉、多仓混棉、握持开棉、打手成卷制得棉纤维卷;制丛,将罗布麻纤维用油脂与水喷湿并闷麻预处理后依次经混开棉、握持开棉制得纤维丛;混合成条,将制得的棉纤维卷和罗布麻纤维丛喂入到混合梳理机,经混合后制得混合条;整条,将混合纤维生条而后经并条进行聚拢和牵伸得到纤维伸直平行度最后成纱处理。本发明克服了罗布麻纤维难以单独成条的困难,将混合纤维熟条经具有大牵伸的细纱机直接成纱,从而减少纺纱流程、大幅提高纺纱效率。(The invention discloses a mixed carding machine and an antibacterial blended yarn production method, wherein the carding machine comprises a transmission feeding device, a carding mixing device, a transfer carding device, a condensation web forming device and a strip winding device; preparing a fiber bundle, namely spraying grease and water on apocynum venetum fibers, performing closed hemp pretreatment, and then sequentially performing mixed opening and holding opening to prepare the fiber bundle; mixing the cotton fiber roll and the apocynum venetum fiber bundle into strips, feeding the cotton fiber roll and the apocynum venetum fiber bundle into a mixing carding machine, and mixing to obtain mixed strips; and (4) performing slivering, namely drawing the mixed fiber sliver, gathering and drafting to obtain the fiber straightening parallelism, and finally performing yarn forming treatment. The invention overcomes the difficulty that apocynum venetum fiber is difficult to be formed into sliver independently, and the mixed fiber sliver is directly formed into yarn by the spinning machine with large draft, thereby reducing the spinning flow and greatly improving the spinning efficiency.)

技术领域

本发明涉及一种混合梳理机及抗菌混纺纱生产方法,属于纺织新技术领域。

背景技术

随着社会经济的发展,人民生活水平不断提高,对于服饰用纺织品,除了追求穿着舒适度,还越来越关注其时尚性和功能性,追求独特的风格和各种各样的功能,如抗菌、防静电等功能。为了满足消费者的这一需求,不断开拓新式纱线和面料成为纺织行业的重要任务。随着科学技术的发展,纺织市场竞争越来越激烈,各个厂家为了追求利润的最大化,不断向高档次、高品位、好的技术含量、高附加值方向发展。

同时,随着社会经济的日益发展和人民生活水平的不断提高,人们的消费观念不断更新,对服装的功能性和服用性的要求越来越高,特别是对服装的抗菌、保健、手感品质等方面的要求不断提高;另一方面,随着经济的发展,各种功能性纤维及纺织品的应用领域逐渐扩大。因此,具有各种特殊功能的纤维材料的研发越来越受到重视,功能性纤维材料的种类也越来越齐全。然而,现有各种功能性纤维的性能往往较为单一,例如竹炭纤维具有优良的抗菌性能,但其手感性、亲肤性、抱合力和可纺性较差,因此,具有综合性能的功能性纺织品需要多种纤维进行混纺,如何选用不同品种、不同比例的纤维进行混合,以及采用何种纺纱工艺才能纺制出各项性能较佳的功能性高品质的纱线,将是目前急需解决的问题。

发明内容

针对现有技术的不足,本发明提供了一种混合梳理机及抗菌混纺纱生产方法。

为解决上述技术问题,本发明采用的技术方案是:

一种抗菌混纺纱的生产方法,包括以下步骤:

步骤一:棉纤维制卷,将选配好的棉纤维依次经往复抓棉、重物分离、轴流开棉、多仓混棉、握持开棉、打手成卷制得棉纤维卷;

步骤二:罗布麻纤维制丛,将罗布麻纤维采用2%油脂与10%水喷湿后闷麻预处理后依次经混开棉、握持开棉制得罗布麻纤维丛;

步骤三:混合成条,将步骤一制得的棉纤维卷和步骤二制得的罗布麻纤维丛同时喂入到混合梳理机中,经梳理机的混合后制得混合条;

步骤四:整条,将步骤三制得的混合纤维生条而后经并条进行聚拢和牵伸后得到纤维伸直平行度进一步改善的混合纤维熟条;

步骤五:成纱,将步骤四制得的混合纤维熟条直接经细纱进行大牵伸和加捻后得到具有一定强力的抗菌混纺纱。

作为更进一步的优选方案,步骤一中,往复抓棉中采用双组打手往复抓棉机,双组打手往复抓棉机包括抓棉装置和输纤管,抓棉装置包括外壳,外壳的开放侧面上等间距的排布有纤维挡辊,在外壳的内部设置有双组打手,双组打手包括水平平行排布的第一组打手和第二组打手,第一组打手包括水平平行排布的第一预开松打手和第一主抓棉打手,第二组打手包括水平平行排布的第二预开松打手和第二主抓棉打手,第一预开松打手、第一主抓棉打手、第二预开松打手、第二主抓棉打手的结构相同,包括中间辊,第一预开松打手和第二预开松打手的中间辊的直径相同,第一主抓棉打手和第二主抓棉打手的中间辊的直径相同,第一预开松打手和第二预开松打手的中间辊的直径小于第一主抓棉打手和第二主抓棉打手的中间辊的直径,第一预开松打手、第一主抓棉打手的中间辊保持逆时针方向转动,第二预开松打手、第二主抓棉打手的中间辊保持顺时针方向转动,在中间辊上设置有针布,第一预开松打手和第二预开松打手的针布的针齿密度相同,第一主抓棉打手和第二主抓棉打手的针布的针齿密度相同,第一预开松打手和第二预开松打手的针布的针齿密度大于第一主抓棉打手和第二主抓棉打手的针布的针齿密度;输纤管的底部与外壳之间互通连接,输纤管的顶部输棉管路互通连接,输棉管路的另一侧与机台连接,使用时,将选配好的棉纤维排放在双组打手往复抓棉机的两侧,抓棉装置下压从而对棉包产生一定的压力,继而使得位于棉包上部的纤维通过纤维挡辊之间的间隙伸入到抓棉装置内,当抓棉装置沿着排放好的棉包由后往前运动时,第一组打手对棉纤维产生主要作用、第二组打手对棉纤维产生辅助作用,此时第一预开松打手上的针布对伸入的棉纤维产生相应预开松作用,在预开松作用下使得棉纤维被部分的开松松散,同时少部分的棉纤维被第一预开松打手抓取后在负压作用下进入到输纤管内,经预开松的棉纤维随后在第一主抓棉打手上的针布的作用下产生相应主抓取作用,在主抓取作用下使得大部分的棉纤维被第一主抓棉打手抓取后在负压作用下进入到输纤管内,同时在主抓取作用下实现对棉纤维的开松作用,少部分的没有被第一组打手抓取的棉纤维随后依次在第二组打手的第二主抓棉打手、第二预开松打手的作用下实现开松和抓取作用,当抓棉装置沿着排放好的棉包由前往后运动时,第二组打手对棉纤维产生主要作用、第一组打手对棉纤维产生辅助作用,此时第二预开松打手上的针布对伸入的棉纤维产生相应预开松作用,在预开松作用下使得棉纤维被部分的开松松散,同时少部分的棉纤维被第二预开松打手抓取后在负压作用下进入到输纤管内,经预开松的棉纤维随后在第二主抓棉打手上的针布的作用下产生相应主抓取作用,在主抓取作用下使得大部分的棉纤维被第二主抓棉打手抓取后在负压作用下进入到输纤管内,同时在主抓取作用下实现对棉纤维的开松作用,少部分的没有被第二组打手抓取的棉纤维随后依次在第一组打手的第一主抓棉打手、第一预开松打手的作用下实现开松和抓取作用,进入到输纤管内的棉纤维在负压作用下经输棉管路输送至前方机台内;重物分离中,将抓取的棉纤维流在具有弯转的管路内在气流带动下高速运动,管路的弯转角度大于90度,从而使得棉纤维内的重物杂质在弯转处由于离心力作用在自身的大运动惯量下被甩出,继而实现重物与棉纤维的分离;轴流开棉中,将棉纤维流在负压作用下沿着转动的梳理辊进行沿着梳理辊的轴向的向前运动、沿着圆周方向的轴向转动,通过在梳理辊上设置梳理针布,且设置梳理辊的转动速度的方向与棉纤维流的转动方向相反,从而使得棉纤维流受到梳理辊上的针布的打击作用,继而实现对棉纤维流的多次开松作用;多仓混棉中,将棉纤维流经输送管路随机的同时送入到6-8个高棉仓中,从而实现在棉仓中的储棉过程,完成初始化储棉的棉仓内的棉纤维随后在给棉罗拉的带动下输出,输出后的棉纤维随后经长度不同的弯管输送后在输送帘上汇合成具有一定高度的纤维层,在输送过程中由于所经的路径长度的不同实现随机的混合作用,纤维层经输送帘带动后以一定的压力与抓棉帘接触,从而使得抓棉帘沿着纤维层厚度方向对棉纤维进行同时抓取,继而实现横向铺层的纤维层沿着纵向的同时抓取中的混合,同时在输送过程中实现对棉纤维的开松作用;握持开棉中,将棉纤维经高棉箱均匀整理后经由导棉罗拉聚拢,然后再由给棉罗拉握持输出,输出过程中棉纤维在握持状态下接受逆时针转动的表面设置有锯齿针布梳理辊的打击作用,从而实现对棉纤维的握持开松作用,握持开松后的棉纤维转移至梳理辊上,在由梳理辊带动输送的过程中经由梳理辊下方的等间距排布的尘棒的作用后实现对棉纤维内的杂质的清除,同时通过尘棒实现对转动的纤维的托持作用,继而实现开松后的棉纤维的顺利输出;打手成卷中,将棉纤维流首先经天平罗拉的控制调节后实现均匀一致的喂入,均匀喂入的棉纤维流经综合打手的打击作用后开松,经表面分布有按照一定顺利排布的小孔、内部具有负压的一对上吸附凝聚辊、下吸附凝聚辊的负压吸附作用后凝聚成卷状,而后上卷、下卷并合后进入到呈上下状态排布的四个按压辊组成的压卷装置内实现按压成卷,此过程中上卷、下卷并合后沿着压卷装置进行S型路线输送,从而实现三次的压卷过程。

作为更进一步的优选方案,步骤二中,混开棉中,将预处理后的罗布麻纤维送入到棉箱中,经纤维高度在一定范围内控制的棉箱后由棉箱的底部的摆斗摆动输出,摆动输出的罗布麻纤维均匀的铺在输送帘上,从而在输送帘上形成具有一定厚度的铺层结构得到罗布麻纤维层,罗布麻纤维层被输送帘带动后以一定的压力与转动的且具有一定倾斜方向设置的抓棉帘接触,抓棉帘上设置有抓棉角钉,抓棉角钉将纤维层内的纤维沿着纤维层厚度方向同时抓取,从而在抓取过程中实现横向铺层的纤维层的纵向同时抓取,继而实现纤维层的纤维之间的随机混合作用,抓棉帘抓取的纤维沿着抓棉帘向上传送,在抓棉帘顶部的均棉罗拉的作用下将较厚部分的罗布麻纤维剥落下重新打回到纤维层上,从而实现对抓取的罗布麻纤维的均匀控制,抓棉帘抓取的罗布麻纤维最终被带至震动棉箱内,在震动棉箱的震动作用下实现罗布麻纤维的更均匀输出,同时在震动作用下实现罗布麻纤维的进一步均匀混合;握持开棉中,将罗布麻纤维经高棉箱均匀整理后经由导棉罗拉聚拢,然后再由给棉罗拉握持输出,输出过程中罗布麻纤维在握持状态下接受逆时针转动的表面设置有梳针针布的梳理辊的穿刺作用,从而实现对罗布麻纤维的握持梳理作用,握持梳理后的罗布麻纤维转移至梳理辊上,在由梳理辊带动输送的过程中经由梳理辊下方的等间距排布的尘棒的作用后实现对罗布麻纤维内的杂质的清除和短纤维的排除,同时通过尘棒实现对转动的纤维的托持作用,继而实现梳理后的罗布麻纤维的顺利输出。

作为更进一步的优选方案,步骤三中,沿着纤维在混合梳理机中的运动方向从前往后依次包括传输喂入装置、梳理混合装置、转移分梳装置、凝聚成网装置、成条卷绕装置,传输喂入装置包括上握持喂入装置和下传送喂入装置,上握持喂入装置包括给棉罗拉和给棉板,给棉罗拉位于给棉板的下部,给棉板为弧形结构,给棉罗拉和给棉板之间紧密按压接触,且由于给棉板的弧形结构设置,从而使得给棉罗拉和给棉板之间的按压作用力逐渐增加,下传送喂入装置包括输送帘,输送帘包括等间距排列的传送辊,在传送辊上环绕有传送帘,传送帘为履带结构,在传送帘上设置有一定的凸起,从而使得传送帘与其上的纤维之间保持一定的摩擦作用力,传送辊由电机带动转动,继而带动传送帘转动,梳理混合装置包括上梳理装置、下梳理装置、混合剥取装置,上梳理装置包括相邻的第一梳理辊和第二梳理辊,下梳理装置包括相邻的第三梳理辊和第四梳理辊,混合剥取装置包括第五梳理辊,第一梳理辊、第二梳理辊、第三梳理辊、第四梳理辊、第五梳理辊的结构相同,包括中间辊,中间辊为圆柱体形的实心结构,在中间辊上设置有梳理针布,第一梳理辊和第二梳理辊上的梳理针布保持平行结构配置,第三梳理辊和第四梳理辊上的梳理针布保持平行结构配置,第一梳理辊和第三梳理辊之间保持一定的间距,在第一梳理辊的下部设置有纤维托持除杂装置,纤维托持除杂装置包括除尘刀和分梳板,除尘刀位于分梳板的后侧,除尘刀为三角形结构且以一定的倾斜角度设置在第一梳理辊的下部,分梳板为弧形结构,分梳板与第一梳理辊之间的间距沿着纤维在分梳板上的运动方向逐渐减小,在分梳板上设置有分梳针布,分梳板上的分梳针布与第一梳理辊上的梳理针布保持交叉结构配置,在第三梳理辊的下部设置有纤维托持除短装置,纤维托持除短装置包括小漏底,小漏底为弧形结构,小漏底包括弧形结构的前连接杆和后连接杆,在前连接杆和后连接杆之间不等弧度间隔的设置分梳条,在分梳条上设置有分梳针布,分梳条上的分梳针布与第二梳理辊上的梳理针布保持交叉结构配置,相邻分梳条之间的间距沿着纤维在小漏底上的运动方向先减小后增加,小漏底与第二梳理辊之间的间距沿着纤维在小漏底上的运动方向先增加后减小,第五梳理辊与第二梳理辊和第四梳理辊均保持具有交叉弧面的状态设置,第五梳理辊的梳理针布与第二梳理辊和第四梳理辊的梳理针布均保持平行结构配置,在第五梳理辊的底部设置有纤维托持除杂装置,转移分梳装置包括第六梳理辊,第六梳理辊与第五梳理辊之间保持紧靠状态设置,第五梳理辊的梳理针布与第六梳理辊的梳理针布之间保持平行结构配置,在第六梳理辊的上部设置有活动盖板,活动盖板包括前环形链条和后环形链条,在前环形链条和后环形链条之间等弧度间隔的设置有分梳片,在分梳片上设置有分梳针布,各分梳片与第六梳理辊之间的间距保持完全的一致,前环形链条和后环形链条环绕在带动辊上且由带动辊带动进行循环转动,分梳片上的分梳针布与第六梳理辊上的梳理针布之间保持交叉结构配置,凝聚成网装置包括第七梳理辊,第七梳理辊与第六梳理辊之间保持紧靠状态设置,第七梳理辊的梳理针布与第六梳理辊的梳理针布之间保持平行结构配置,第七梳理辊的直径远小于第六梳理辊的直径,在第七梳理辊的前侧靠上的弧面半部分设置有剥取装置,剥取装置包括剥取罗拉和紧压罗拉对,成条卷绕装置包括汇聚喇叭口、压紧罗拉对、卷绕条筒,在卷绕条筒上设置有卷绕轴,卷绕条筒为空心结构的圆柱体形筒,卷绕条筒的顶端开放,卷绕条筒的底部设置在转动片上,且由转动片带动进行转动,在卷绕条筒内设置有弹簧件,在弹簧件上支撑连接有封闭盖,封闭盖为圆形片;使用时,将棉纤维卷和罗布麻纤维丛同时喂入到混合梳理机中,此时棉纤维卷经倒置结构的给棉罗拉和给棉板的握持后喂入,在喂入过程中随着棉纤维卷的逐步喂入使得棉纤维卷受到的握持作用力逐渐增加,同时弧形结构的给棉板使得棉纤维卷产生逐渐向弯曲向下的输出,继而实现棉纤维卷以切线方向送入到第一梳理辊内接受握持开松,棉纤维卷握持喂入过程中在一端被握持的状态下接受前方的逆时针转动的第一梳理辊的梳理开松作用,梳理开松过程中第一梳理辊的梳理针布首先对棉纤维卷进行打击作用从而实现对棉纤维卷的开松,然后梳理针布再插入到开松后较为松散的棉纤维卷之间从而将棉纤维卷分割,且随着棉纤维卷的不断喂入使得梳理针布更为密集的插入到棉纤维卷之间从而实现更为精细的梳理得到棉纤维束,随着棉纤维卷的不断输送梳理开松得到的棉纤维束脱离握持作用后完全转移至第一梳理辊上,转移至第一梳理辊上的棉纤维在除尘刀和分梳板的托持下实现绕着第一梳理辊的圆周方向的转动,托持过程中除尘刀通过对第一梳理辊表面的气流的分割作用实现位于气流层表面的杂质与位于气流层内部的棉纤维之间的分离,分梳板上的分梳针布与第一梳理辊上的梳理针布对纤维产生相互的撕扯作用从而实现对纤维的分梳作用,第一梳理辊上的棉纤维束随后在前方逆时针转动的第二梳理辊的作用下实现往第二梳理辊上的完全转移,转移过程中第一梳理辊上的梳理针布对棉纤维束产生外推作用力、第二梳理辊上的梳理针布对棉纤维束产生内拉作用力,在两者的综合作用下棉纤维束内的纤维逐步的由第一梳理辊转移至第二梳理辊上,继而在逐步转移过程中实现纤维束内的纤维的离散化作用,从而实现转移过程中自由状态下的开松作用,罗布麻纤维丛经喂棉箱的整理作用后由输送帘传送后喂入,喂棉箱包括上部均匀整理棉箱、下部均匀输出棉箱,上部均匀整理棉箱与下部均匀输出棉箱之间通过摆斗装置连接,在下部均匀输出棉箱的底部设置有均匀输出罗拉对,均匀输出罗拉包括上均匀输出罗拉和下均匀输出罗拉,沿着上均匀输出罗拉的长度方向等间距的设置有压力感应装置,各压力感应装置与平均压力装置连接,平均压力装置与下均匀输出罗拉的带动电机连接,罗布麻纤维丛首先进入到上部均匀整理棉箱内,在上部均匀整理棉箱内设置的光电管的作用下使得罗布麻纤维在棉箱内的高度始终保持在一定的范围内,从而使得上部均匀整理棉箱内的罗布麻纤维在较为恒定的压力下由摆斗输出到下部均匀输出棉箱内,且在下部均匀输出棉箱内实现罗布麻纤维的均匀铺层,罗布麻纤维层随后被均匀输出罗拉聚拢后输出,输出过程中,上均匀输出罗拉上的各压力感应装置对相应位置的纤维丛之于上均匀输出罗拉的反向作用压力进行检测,并将检测到的压力值传送至平均压力装置内计算得到沿着上均匀输出罗拉长度方向喂入的罗布麻纤维的平均压力值,当平均压力值大于所设置的压力值时表示输出的罗布麻纤维丛的厚度过大,此时带动电机控制下均匀输出罗拉的转速减小,从而减小罗布麻纤维丛的喂入,当平均压力值小于所设置的压力值时表示输出的罗布麻纤维丛的厚度过小,此时带动电机控制下均匀输出罗拉的转速增加,从而加大罗布麻纤维丛的喂入,继而实现罗布麻纤维的均匀输出,均匀输出的罗布麻纤维丛由输送帘传送后喂入,从而以一定的压力在自由状态下接受前方的逆时针转动的第三梳理辊的梳理作用,梳理过程中罗布麻纤维丛以竖直方向送入到第三梳理辊内接受自由开松,自由开松过程中第三梳理辊的梳理针布首先对罗布麻纤维丛进行一定厚度的抓取,抓取过程中实现一定厚度纤维相互之间的开松作用,被抓取的罗布麻纤维逐渐在高速转动的第三梳理辊的圆周表面实现分散,继而实现罗布麻纤维的渐进分散开松作用,随着罗布麻纤维在第三梳理辊表面的分散使得梳理针布逐步的插入到纤维之间,继而实现罗布麻纤维的细致梳理作用,转移至第三梳理辊上的罗布麻纤维在小漏底的托持下实现绕着第三梳理辊的圆周方向的转动,托持过程中小漏底上的分梳条上的分梳针布与第三梳理辊上的梳理针布对纤维产生相互的撕扯作用从而实现对纤维的分梳作用,分梳过程中长度短的罗布麻纤维通过分梳条之间的间距落下,继而实现对罗布麻短纤维的分离排除作用,第三梳理辊上的罗布麻纤维束随后在前方逆时针转动的第四梳理辊的作用下实现往第四梳理辊上的完全转移,转移过程中第三梳理辊上的梳理针布对罗布麻纤维束产生外推作用力、第四梳理辊上的梳理针布对罗布麻纤维束产生内拉作用力,在两者的综合作用下罗布麻纤维丛内的纤维逐步的由第三梳理辊7转移至第四梳理辊上,继而在逐步转移过程中实现纤维丛内的纤维的离散化作用,从而实现转移过程中自由状态下的开松作用,在第二梳理辊的带动下转移过来的棉纤维向下传送,在第四梳理辊的带动下转移过来的罗布麻纤维向上传送,两种纤维随后在第二梳理辊和第四梳理辊的相邻部分汇合,汇合过程中在第二梳理辊和第四梳理辊上的梳理针布的共同作用下实现分梳作用,分梳过程中,第二梳理辊上的梳理针布对棉纤维束产生内拉作用力、第四梳理辊上的梳理针布对罗布麻纤维束产生内拉作用力,继而在分梳作用下实现部分棉纤维往第四梳理辊上的转移、实现部分罗布麻纤维往第二梳理辊上的转移,继而在转移过程中实现两种纤维的混合作用,混合后的两种纤维随着第二梳理辊和第四梳理辊的转动转移至梳理辊的前部弧面上,并被与两者同时相邻的逆时针转动的第五梳理辊完全剥取下来,在剥取转移过程中进一步实现两种纤维的混合作用,第五梳理辊上的混合纤维随后在前方顺时针转动的第六梳理辊的作用下实现往第六梳理辊上的完全转移,第六梳理辊上的纤维在转动至正上部弧面后受到逆时针转动的活动盖板的分梳片上的分梳针布的分梳作用,在分梳作用下实现混合纤维在第六梳理辊和活动盖板之间的反复转移,在转移过程中实现对混合纤维的反复梳理作用,继而使得纤维之间的联系力进一步减小直至分解成单纤维状态,同时在分梳作用下纤维反复的转移过程中实现单纤化状态下的两种纤维的精细混合,第六梳理辊上的混合纤维在脱离活动盖板的作用区域后受到逆时针转动的第七梳理辊上的针布的分梳作用,在分梳作用下实现混合纤维往第七梳理辊上的部分转移,并在小直径的第七梳理辊上凝聚成混合纤维网,混合纤维网经剥取罗拉完全剥取后经紧压罗拉对输送,输出的纤维网随后经喇叭口汇聚成混合纤维生条,混合纤维生条经压紧罗拉对按压定型整理后经卷绕轴和卷绕条筒的协同转动后不断的圈绕在卷绕条筒内。

作为更进一步的优选方案,步骤四中,采用两道并条,第一道并条中采用根混合纤维生条共同喂入,喂入的根混合纤维生条首先聚拢,聚拢过程中各混合纤维生条上的细节和粗节随机进行组合,从而在随机组合过程中实现条子的重量不匀率的改善,聚拢后的条子经牵伸系统的牵伸作用后实现线密度的减小得到混合纤维半熟条,在牵伸过程中实现条子内纤维的伸直度的改善;第二道并条中采用8根混合纤维半熟条共同喂入,喂入的8根混合纤维半熟条依次经聚拢、牵伸后得到混合纤维熟条。

作为更进一步的优选方案,步骤五中,大牵伸过程中,混合纤维熟条经四罗拉、长短四皮圈组成的牵伸系统进行牵伸,牵伸过程中依靠罗拉之间的握持作用力、皮圈钳口形成的摩擦力场共同形成的外控制力场对混合熟条内的纤维进行控制,从而实现混合熟条内的纤维在牵伸区内实现较为稳定且集中的变速,在变速过程中实现线密度的减小,牵伸后得到所需线密度的纤维须条,纤维须条随后在加捻捻度的作用下实现须条内的纤维之间的相互转移,在转移过程中使得纤维之间发生相互的交缠作用,继而使得纤维之间产生一定的抱合作用力,从而得到具有连续分布特征、且具有一定强力的抗菌混纺纱。

与现有技术相比,本发明通过将纤维长度短以及长度整齐度差的罗布麻纤维经开清制得罗布麻纤维丛喂入到混合梳理机中,从而避免了对罗布麻的制卷过程,将罗布麻纤维丛和棉纤维卷分别以自由状态和握持状态喂入到混合梳理机中,两者在独立进行充分开松梳理后通过一对梳理辊的分梳作用实现相互的混合,从而实现两者的均匀混合效果,同时在成条之前实现两者的混合作用,从而有效克服罗布麻纤维难以单独成条的困难,将混合纤维熟条经具有大牵伸的细纱机直接成纱,从而减少纺纱流程、大幅提高纺纱效率。

附图说明

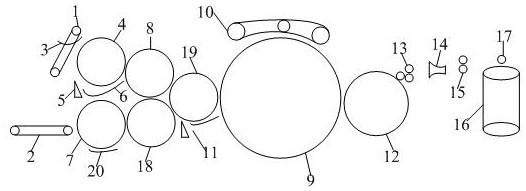

图1为本发明的混合梳理机结构示意图;

其中,1、给棉罗拉,2、输送帘,3、给棉板,4、第一梳理辊,5、除尘刀,6、分梳板,7、第三梳理辊,8、第二梳理辊,9、第六梳理辊,10、活动盖板,11、纤维托持除杂装置,12、第七梳理辊,13、剥取装置,14、汇聚喇叭口,15、压紧罗拉对,16、卷绕条筒,17、卷绕轴,18、第四梳理辊,19、第五梳理辊、20、纤维托持除短装置。

具体实施方式

下面结合附图详细说明本发明的优选技术方案。

本发明给出一种抗菌混纺纱的生产方法,将选配好的棉纤维依次经往复抓棉、重物分离、轴流开棉、多仓混棉、握持开棉、打手成卷制得棉纤维卷,将罗布麻纤维采用2%油脂与10%水喷湿后闷麻预处理后依次经混开棉、握持开棉制得罗布麻纤维丛,将棉纤维卷和罗布麻纤维丛同时喂入到混合梳理机中,棉纤维卷经倒置结构的给棉罗拉1和给棉板3的握持后喂入,在握持喂入过程中接受前方的逆时针转动的第一梳理辊4的梳理作用,并随着棉纤维的不断输送实现往第一梳理辊4上的完全转移,第一梳理辊4上的棉纤维随后在前方逆时针转动的第二梳理辊8的作用下实现往第二梳理辊8上的完全转移,且在转移过程中实现自由状态下的开松作用,罗布麻纤维丛经喂棉箱的整理作用后由输送帘2传送后喂入,在以一定压力喂入的自由状态下接受前方的逆时针转动的第三梳理辊7的梳理作用,第三梳理辊7上的罗布麻纤维随后在前方顺时针转动的第四梳理辊18的作用下实现往第四梳理辊18上的完全转移,且在转移过程中实现自由状态下的开松作用,在第二梳理辊8的带动下转移过来的棉纤维向下传送,在第四梳理辊18的带动下转移过来的罗布麻纤维向上传送,两种纤维随后在第二梳理辊8和第四梳理辊18的相邻部分汇合,汇合过程中在第二梳理辊8和第四梳理辊18上的针布的共同作用下实现分梳作用,继而在分梳作用下实现部分棉纤维往第四梳理辊18上的转移、实现部分罗布麻纤维往第二梳理辊8上的转移,继而在转移过程中实现两种纤维的混合作用,混合后的两种纤维随着第二梳理辊8和第四梳理辊18的转动转移至梳理辊的前部弧面上,并被与两者同时相邻的逆时针转动的第五梳理辊19完全剥取下来,第五梳理辊19上的混合纤维随后在前方顺时针转动的第六梳理辊9的作用下实现往第六梳理辊9上的完全转移,第六梳理辊9上的纤维在转动至正上部弧面后受到逆时针转动的活动盖板10的针布的分梳作用,在分梳作用下实现纤维在两个针布之间的反复转移,继而使得纤维之间的联系力进一步减小直至分解成单纤维状态,同时在分梳作用下实现纤维之间的充分自由的混合,第六梳理辊9上的混合纤维在脱离盖板的作用区域后受到逆时针转动的第七梳理辊12上的针布的分梳作用,在分梳作用下实现混合纤维往第七梳理辊12上的部分转移,并在小直径的第七梳理辊12上凝聚成混合纤维网,混合纤维网经喇叭口汇聚成混合纤维生条,混合纤维生条而后经并条进行聚拢和牵伸后得到纤维伸直平行度进一步改善的混合纤维熟条,混合纤维熟条而后直接经细纱进行大牵伸和加捻后得到具有一定强力的抗菌混纺纱,具体包括以下步骤:

第一步:棉纤维制卷,将选配好的棉纤维依次经往复抓棉、重物分离、轴流开棉、多仓混棉、握持开棉、打手成卷制得棉纤维卷;往复抓棉中采用双组打手往复抓棉机,双组打手往复抓棉机包括抓棉装置和输纤管,抓棉装置包括外壳,外壳为空心结构,且外壳的朝下侧的一面完全开放,在外壳的开放侧面上等间距的排布有纤维挡辊,纤维挡辊为圆柱体形结构,纤维挡辊两端分别通过轴承与外壳相连接,在外壳的内部设置有双组打手,双组打手包括呈前后水平平行排布的第一组打手和第二组打手,第一组打手位于第二组打手的前侧,第一组打手包括呈前后水平平行排布的第一预开松打手和第一主抓棉打手,第一预开松打手位于第一主抓棉打手的前侧,第二组打手包括呈前后水平平行排布的第二预开松打手和第二主抓棉打手,第二预开松打手位于第二主抓棉打手的后侧,第一预开松打手、第一主抓棉打手、第二预开松打手、第二主抓棉打手的结构相同,包括中间辊,中间辊为圆柱体形结构,第一预开松打手和第二预开松打手的中间辊的直径相同,第一主抓棉打手和第二主抓棉打手的中间辊的直径相同,第一预开松打手和第二预开松打手的中间辊的直径小于第一主抓棉打手和第二主抓棉打手的中间辊的直径,第一预开松打手、第一主抓棉打手的中间辊保持逆时针方向转动,第二预开松打手、第二主抓棉打手的中间辊保持顺时针方向转动,在中间辊上设置有针布,第一预开松打手和第二预开松打手的针布的针齿密度相同,第一主抓棉打手和第二主抓棉打手的针布的针齿密度相同,第一预开松打手和第二预开松打手的针布的针齿密度大于第一主抓棉打手和第二主抓棉打手的针布的针齿密度,输纤管为空心结构的圆柱体形,输纤管的底部与外壳之间互通连接,输纤管的顶部输棉管路互通连接,输棉管路的另一侧与前方机台连接,使用时,将选配好的棉纤维排放在双组打手往复抓棉机的两侧,抓棉装置下压从而对棉包产生一定的压力,继而使得位于棉包上部的纤维通过纤维挡辊之间的间隙伸入到抓棉装置内,当抓棉装置沿着排放好的棉包由后往前运动时,第一组打手对棉纤维产生主要作用、第二组打手对棉纤维产生辅助作用,此时第一预开松打手上的针布对伸入的棉纤维产生相应预开松作用,在预开松作用下使得棉纤维被部分的开松松散,同时少部分的棉纤维被第一预开松打手抓取后在负压作用下进入到输纤管内,经预开松的棉纤维随后在第一主抓棉打手上的针布的作用下产生相应主抓取作用,在主抓取作用下使得大部分的棉纤维被第一主抓棉打手抓取后在负压作用下进入到输纤管内,同时在主抓取作用下实现对棉纤维的开松作用,少部分的没有被第一组打手抓取的棉纤维随后依次在第二组打手的第二主抓棉打手、第二预开松打手的作用下实现开松和抓取作用,当抓棉装置沿着排放好的棉包由前往后运动时,第二组打手对棉纤维产生主要作用、第一组打手对棉纤维产生辅助作用,此时第二预开松打手上的针布对伸入的棉纤维产生相应预开松作用,在预开松作用下使得棉纤维被部分的开松松散,同时少部分的棉纤维被第二预开松打手抓取后在负压作用下进入到输纤管内,经预开松的棉纤维随后在第二主抓棉打手上的针布的作用下产生相应主抓取作用,在主抓取作用下使得大部分的棉纤维被第二主抓棉打手抓取后在负压作用下进入到输纤管内,同时在主抓取作用下实现对棉纤维的开松作用,少部分的没有被第二组打手抓取的棉纤维随后依次在第一组打手的第一主抓棉打手、第一预开松打手的作用下实现开松和抓取作用,进入到输纤管内的棉纤维在负压作用下经输棉管路输送至前方机台内;重物分离中,将抓取的棉纤维流在具有弯转的管路内在气流带动下高速运动,且沿着棉纤维的运动方向管路的弯转角度大于90度,从而使得棉纤维内的重物杂质在弯转处由于离心力作用在自身的大运动惯量下被甩出,继而实现重物与棉纤维的分离;轴流开棉中,将棉纤维流在负压作用下沿着转动的梳理辊进行沿着梳理辊的轴向的向前运动、沿着圆周方向的轴向转动,通过在梳理辊上设置梳理针布,且设置梳理辊的转动速度的方向与棉纤维流的转动方向相反,从而使得棉纤维流受到梳理辊上的针布的打击作用,继而实现对棉纤维流的多次开松作用;多仓混棉中,将棉纤维流经输送管路随机的同时送入到6-8个高棉仓中,从而实现在棉仓中的储棉过程,完成初始化储棉的棉仓内的棉纤维随后在给棉罗拉1的带动下输出,输出后的棉纤维随后经长度不同的弯管输送后在输送帘2上汇合成具有一定高度的纤维层,在输送过程中由于所经的路径长度的不同实现随机的混合作用,纤维层经输送帘2带动后以一定的压力与抓棉帘接触,从而使得抓棉帘沿着纤维层厚度方向对棉纤维进行同时抓取,继而实现横向铺层的纤维层沿着纵向的同时抓取中的混合,同时在输送过程中实现对棉纤维的开松作用;握持开棉中,将棉纤维经高棉箱均匀整理后经由导棉罗拉聚拢,然后再由给棉罗拉1握持输出,输出过程中棉纤维在握持状态下接受逆时针转动的表面设置有锯齿针布梳理辊的打击作用,从而实现对棉纤维的握持开松作用,握持开松后的棉纤维转移至梳理辊上,在由梳理辊带动输送的过程中经由梳理辊下方的等间距排布的尘棒的作用后实现对棉纤维内的杂质的清除,同时通过尘棒实现对转动的纤维的托持作用,继而实现开松后的棉纤维的顺利输出;打手成卷中,将棉纤维流首先经天平罗拉的控制调节后实现均匀一致的喂入,均匀喂入的棉纤维流经综合打手的打击作用后开松,经表面分布有按照一定顺利排布的小孔、内部具有负压的一对上吸附凝聚辊、下吸附凝聚辊的负压吸附作用后凝聚成卷状,而后上卷、下卷并合后进入到呈上下状态排布的四个按压辊组成的压卷装置内实现按压成卷,此过程中上卷、下卷并合后沿着压卷装置进行S型路线输送,从而实现三次的压卷过程;

第二步:罗布麻纤维制丛,将罗布麻纤维采用2%油脂与10%水喷湿后闷麻预处理后依次经混开棉、握持开棉制得罗布麻纤维丛;混开棉中,将预处理后的罗布麻纤维送入到棉箱中,经纤维高度在一定范围内控制的棉箱后由棉箱的底部的摆斗摆动输出,摆动输出的罗布麻纤维均匀的铺在输送帘2上,从而在输送帘2上形成具有一定厚度的铺层结构得到罗布麻纤维层,罗布麻纤维层被输送帘2带动后以一定的压力与转动的且具有一定倾斜方向设置的抓棉帘接触,抓棉帘上设置有抓棉角钉,抓棉角钉将纤维层内的纤维沿着纤维层厚度方向同时抓取,从而在抓取过程中实现横向铺层的纤维层的纵向同时抓取,继而实现纤维层的纤维之间的随机混合作用,抓棉帘抓取的纤维沿着抓棉帘向上传送,在抓棉帘顶部的均棉罗拉的作用下将较厚部分的罗布麻纤维剥落下重新打回到纤维层上,从而实现对抓取的罗布麻纤维的均匀控制,抓棉帘抓取的罗布麻纤维最终被带至震动棉箱内,在震动棉箱的震动作用下实现罗布麻纤维的更均匀输出,同时在震动作用下实现罗布麻纤维的进一步均匀混合;握持开棉中,将罗布麻纤维经高棉箱均匀整理后经由导棉罗拉聚拢,然后再由给棉罗拉1握持输出,输出过程中罗布麻纤维在握持状态下接受逆时针转动的表面设置有梳针针布的梳理辊的穿刺作用,从而实现对罗布麻纤维的握持梳理作用,握持梳理后的罗布麻纤维转移至梳理辊上,在由梳理辊带动输送的过程中经由梳理辊下方的等间距排布的尘棒的作用后实现对罗布麻纤维内的杂质的清除和短纤维的排除,同时通过尘棒实现对转动的纤维的托持作用,继而实现梳理后的罗布麻纤维的顺利输出;

第三步:混合成条,将第一步制得的棉纤维卷和第二步制得的罗布麻纤维丛同时喂入到混合梳理机中,经梳理机的混合后制得混合条;沿着纤维在混合梳理机中的运动方向从前往后依次包括传输喂入装置、梳理混合装置、转移分梳装置、凝聚成网装置、成条卷绕装置,传输喂入装置包括上握持喂入装置和下传送喂入装置,上握持喂入装置包括给棉罗拉1和给棉板3,给棉罗拉1位于给棉板3的下部,给棉板3为弧形结构,给棉罗拉1为橡胶材质,给棉罗拉1和给棉板3之间紧密按压接触,且由于给棉板3的弧形结构设置,从而使得给棉罗拉1和给棉板3之间的按压作用力逐渐增加,下传送喂入装置包括输送帘2,输送帘2包括等间距排列的传送辊,在传送辊上环绕有传送帘,传送帘为履带结构,在传送帘上设置有一定的凸起,从而使得传送帘与其上的纤维之间保持一定的摩擦作用力,传送辊由电机带动转动,继而带动传送帘转动,梳理混合装置包括上梳理装置、下梳理装置、混合剥取装置13,上梳理装置包括相邻的第一梳理辊4和第二梳理辊8,下梳理装置包括相邻的第三梳理辊7和第四梳理辊18,混合剥取装置13包括第五梳理辊19,第一梳理辊4、第二梳理辊8、第三梳理辊7、第四梳理辊18、第五梳理辊19的结构相同,包括中间辊,中间辊为圆柱体形的实心结构,在中间辊上设置有梳理针布,第一梳理辊4和第二梳理辊8上的梳理针布保持平行结构配置,第三梳理辊7和第四梳理辊18上的梳理针布保持平行结构配置,第一梳理辊4和第三梳理辊7之间保持一定的间距,在第一梳理辊4的下部设置有纤维托持除杂装置11,纤维托持除杂装置11包括除尘刀5和分梳板6,除尘刀5位于分梳板6的后侧,除尘刀5为三角形结构且以一定的倾斜角度设置在第一梳理辊4的下部,分梳板6为弧形结构,分梳板6与第一梳理辊4之间的间距沿着纤维在分梳板6上的运动方向逐渐减小,在分梳板6上设置有分梳针布,分梳板6上的分梳针布与第一梳理辊4上的梳理针布保持交叉结构配置,在第三梳理辊7的下部设置有纤维托持除短装置20,纤维托持除短装置20包括小漏底,小漏底为弧形结构,小漏底包括弧形结构的前连接杆和后连接杆,在前连接杆和后连接杆之间不等弧度间隔的设置分梳条,在分梳条上设置有分梳针布,分梳条上的分梳针布与第二梳理辊8上的梳理针布保持交叉结构配置,相邻分梳条之间的间距沿着纤维在小漏底上的运动方向先减小后增加,小漏底与第二梳理辊8之间的间距沿着纤维在小漏底上的运动方向先增加后减小,第五梳理辊19与第二梳理辊8和第四梳理辊18均保持具有交叉弧面的状态设置,第五梳理辊19的梳理针布与第二梳理辊8和第四梳理辊18的梳理针布均保持平行结构配置,在第五梳理辊19的底部设置有纤维托持除杂装置11,转移分梳装置包括第六梳理辊9,第六梳理辊9与第五梳理辊19之间保持紧靠状态设置,第五梳理辊19的梳理针布与第六梳理辊9的梳理针布之间保持平行结构配置,在第六梳理辊9的上部设置有活动盖板10,活动盖板10包括前环形链条和后环形链条,在前环形链条和后环形链条之间等弧度间隔的设置有分梳片,在分梳片上设置有分梳针布,各分梳片与第六梳理辊9之间的间距保持完全的一致,前环形链条和后环形链条环绕在带动辊上且由带动辊带动进行循环转动,分梳片上的分梳针布与第六梳理辊9上的梳理针布之间保持交叉结构配置,凝聚成网装置包括第七梳理辊12,第七梳理辊12与第六梳理辊9之间保持紧靠状态设置,第七梳理辊12的梳理针布与第六梳理辊9的梳理针布之间保持平行结构配置,第七梳理辊12的直径远小于第六梳理辊9的直径,在第七梳理辊12的前侧靠上的弧面半部分设置有剥取装置13,剥取装置13包括剥取罗拉和紧压罗拉对,成条卷绕装置包括汇聚喇叭口14、压紧罗拉对15、卷绕条筒16,在卷绕条筒16上设置有卷绕轴17,卷绕条筒16为空心结构的圆柱体形筒,卷绕条筒16的顶端开放,卷绕条筒16的底部设置在转动片上,且由转动片带动进行转动,在卷绕条筒16内设置有弹簧件,在弹簧件上支撑连接有封闭盖,封闭盖为圆形片;使用时,将棉纤维卷和罗布麻纤维丛同时喂入到混合梳理机中,此时棉纤维卷经倒置结构的给棉罗拉1和给棉板3的握持后喂入,在喂入过程中随着棉纤维卷的逐步喂入使得棉纤维卷受到的握持作用力逐渐增加,同时弧形结构的给棉板3使得棉纤维卷产生逐渐向弯曲向下的输出,继而实现棉纤维卷以切线方向送入到第一梳理辊4内接受握持开松,棉纤维卷握持喂入过程中在一端被握持的状态下接受前方的逆时针转动的第一梳理辊4的梳理开松作用,梳理开松过程中第一梳理辊4的梳理针布首先对棉纤维卷进行打击作用从而实现对棉纤维卷的开松,然后梳理针布再插入到开松后较为松散的棉纤维卷之间从而将棉纤维卷分割,且随着棉纤维卷的不断喂入使得梳理针布更为密集的插入到棉纤维卷之间从而实现更为精细的梳理得到棉纤维束,随着棉纤维卷的不断输送梳理开松得到的棉纤维束脱离握持作用后完全转移至第一梳理辊4上,转移至第一梳理辊4上的棉纤维在除尘刀5和分梳板6的托持下实现绕着第一梳理辊4的圆周方向的转动,托持过程中除尘刀5通过对第一梳理辊4表面的气流的分割作用实现位于气流层表面的杂质与位于气流层内部的棉纤维之间的分离,分梳板6上的分梳针布与第一梳理辊4上的梳理针布对纤维产生相互的撕扯作用从而实现对纤维的分梳作用,第一梳理辊4上的棉纤维束随后在前方逆时针转动的第二梳理辊8的作用下实现往第二梳理辊8上的完全转移,转移过程中第一梳理辊4上的梳理针布对棉纤维束产生外推作用力、第二梳理辊8上的梳理针布对棉纤维束产生内拉作用力,在两者的综合作用下棉纤维束内的纤维逐步的由第一梳理辊4转移至第二梳理辊8上,继而在逐步转移过程中实现纤维束内的纤维的离散化作用,从而实现转移过程中自由状态下的开松作用,罗布麻纤维丛经喂棉箱的整理作用后由输送帘2传送后喂入,喂棉箱包括上部均匀整理棉箱、下部均匀输出棉箱,上部均匀整理棉箱与下部均匀输出棉箱之间通过摆斗装置连接,在下部均匀输出棉箱的底部设置有均匀输出罗拉对,均匀输出罗拉包括上均匀输出罗拉和下均匀输出罗拉,沿着上均匀输出罗拉的长度方向等间距的设置有压力感应装置,各压力感应装置与平均压力装置连接,平均压力装置与下均匀输出罗拉的带动电机连接,罗布麻纤维丛首先进入到上部均匀整理棉箱内,在上部均匀整理棉箱内设置的光电管的作用下使得罗布麻纤维在棉箱内的高度始终保持在一定的范围内,从而使得上部均匀整理棉箱内的罗布麻纤维在较为恒定的压力下由摆斗输出到下部均匀输出棉箱内,且在下部均匀输出棉箱内实现罗布麻纤维的均匀铺层,罗布麻纤维层随后被均匀输出罗拉聚拢后输出,输出过程中,上均匀输出罗拉上的各压力感应装置对相应位置的纤维丛之于上均匀输出罗拉的反向作用压力进行检测,并将检测到的压力值传送至平均压力装置内计算得到沿着上均匀输出罗拉长度方向喂入的罗布麻纤维的平均压力值,当平均压力值大于所设置的压力值时表示输出的罗布麻纤维丛的厚度过大,此时带动电机控制下均匀输出罗拉的转速减小,从而减小罗布麻纤维丛的喂入,当平均压力值小于所设置的压力值时表示输出的罗布麻纤维丛的厚度过小,此时带动电机控制下均匀输出罗拉的转速增加,从而加大罗布麻纤维丛的喂入,继而实现罗布麻纤维的均匀输出,均匀输出的罗布麻纤维丛由输送帘2传送后喂入,从而以一定的压力在自由状态下接受前方的逆时针转动的第三梳理辊7的梳理作用,梳理过程中罗布麻纤维丛以竖直方向送入到第三梳理辊7内接受自由开松,自由开松过程中第三梳理辊7的梳理针布首先对罗布麻纤维丛进行一定厚度的抓取,抓取过程中实现一定厚度纤维相互之间的开松作用,被抓取的罗布麻纤维逐渐在高速转动的第三梳理辊7的圆周表面实现分散,继而实现罗布麻纤维的渐进分散开松作用,随着罗布麻纤维在第三梳理辊7表面的分散使得梳理针布逐步的插入到纤维之间,继而实现罗布麻纤维的细致梳理作用,转移至第三梳理辊7上的罗布麻纤维在小漏底的托持下实现绕着第三梳理辊7的圆周方向的转动,托持过程中小漏底上的分梳条上的分梳针布与第三梳理辊7上的梳理针布对纤维产生相互的撕扯作用从而实现对纤维的分梳作用,分梳过程中长度短的罗布麻纤维通过分梳条之间的间距落下,继而实现对罗布麻短纤维的分离排除作用,第三梳理辊7上的罗布麻纤维束随后在前方逆时针转动的第四梳理辊18的作用下实现往第四梳理辊18上的完全转移,转移过程中第三梳理辊7上的梳理针布对罗布麻纤维束产生外推作用力、第四梳理辊18上的梳理针布对罗布麻纤维束产生内拉作用力,在两者的综合作用下罗布麻纤维丛内的纤维逐步的由第三梳理辊7转移至第四梳理辊18上,继而在逐步转移过程中实现纤维丛内的纤维的离散化作用,从而实现转移过程中自由状态下的开松作用,在第二梳理辊8的带动下转移过来的棉纤维向下传送,在第四梳理辊18的带动下转移过来的罗布麻纤维向上传送,两种纤维随后在第二梳理辊8和第四梳理辊18的相邻部分汇合,汇合过程中在第二梳理辊8和第四梳理辊18上的梳理针布的共同作用下实现分梳作用,分梳过程中,第二梳理辊8上的梳理针布对棉纤维束产生内拉作用力、第四梳理辊18上的梳理针布对罗布麻纤维束产生内拉作用力,继而在分梳作用下实现部分棉纤维往第四梳理辊18上的转移、实现部分罗布麻纤维往第二梳理辊8上的转移,继而在转移过程中实现两种纤维的混合作用,混合后的两种纤维随着第二梳理辊8和第四梳理辊18的转动转移至梳理辊的前部弧面上,并被与两者同时相邻的逆时针转动的第五梳理辊19完全剥取下来,在剥取转移过程中进一步实现两种纤维的混合作用,第五梳理辊19上的混合纤维随后在前方顺时针转动的第六梳理辊9的作用下实现往第六梳理辊9上的完全转移,第六梳理辊9上的纤维在转动至正上部弧面后受到逆时针转动的活动盖板10的分梳片上的分梳针布的分梳作用,在分梳作用下实现混合纤维在第六梳理辊9和活动盖板10之间的反复转移,在转移过程中实现对混合纤维的反复梳理作用,继而使得纤维之间的联系力进一步减小直至分解成单纤维状态,同时在分梳作用下纤维反复的转移过程中实现单纤化状态下的两种纤维的精细混合,第六梳理辊9上的混合纤维在脱离活动盖板10的作用区域后受到逆时针转动的第七梳理辊12上的针布的分梳作用,在分梳作用下实现混合纤维往第七梳理辊12上的部分转移,并在小直径的第七梳理辊12上凝聚成混合纤维网,混合纤维网经剥取罗拉完全剥取后经紧压罗拉对输送,输出的纤维网随后经喇叭口汇聚成混合纤维生条,混合纤维生条经压紧罗拉对15按压定型整理后经卷绕轴17和卷绕条筒16的协同转动后不断的圈绕在卷绕条筒16内;

第四步:整条,将第三步制得的混合纤维生条而后经并条进行聚拢和牵伸后得到纤维伸直平行度进一步改善的混合纤维熟条;采用两道并条,第一道并条中采用6根混合纤维生条共同喂入,喂入的6根混合纤维生条首先聚拢,聚拢过程中各混合纤维生条上的细节和粗节随机进行组合,从而在随机组合过程中实现条子的重量不匀率的改善,聚拢后的条子经牵伸系统的牵伸作用后实现线密度的减小得到混合纤维半熟条,在牵伸过程中实现条子内纤维的伸直度的改善;第二道并条中采用8根混合纤维半熟条共同喂入,喂入的8根混合纤维半熟条依次经聚拢、牵伸后得到混合纤维熟条;

第五步:成纱,将第四步制得的混合纤维熟条直接经细纱进行大牵伸和加捻后得到具有一定强力的抗菌混纺纱;大牵伸过程中,混合纤维熟条经四罗拉、长短四皮圈组成的牵伸系统进行牵伸,牵伸过程中依靠罗拉之间的握持作用力、皮圈钳口形成的摩擦力场共同形成的外控制力场对混合熟条内的纤维进行控制,从而实现混合熟条内的纤维在牵伸区内实现较为稳定且集中的变速,在变速过程中实现线密度的减小,牵伸后得到所需线密度的纤维须条,纤维须条随后在加捻捻度的作用下实现须条内的纤维之间的相互转移,在转移过程中使得纤维之间发生相互的交缠作用,继而使得纤维之间产生一定的抱合作用力,从而得到具有连续分布特征、且具有一定强力的抗菌混纺纱。

以上所述的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施方式而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 上一篇:一种医用注射器针头装配设备

- 下一篇:一种膨体纱及其制备方法