一种复杂锡冶炼烟尘的处理系统及方法

阅读说明:本技术 一种复杂锡冶炼烟尘的处理系统及方法 (Treatment system and method for complex tin smelting smoke dust ) 是由 杨德香 张璋 唐都作 徐万立 袁海滨 李鹏程 彭文彩 杨映军 白艳华 李鹏飞 刘 于 2021-08-18 设计创作,主要内容包括:本发明公开了一种复杂锡冶炼烟尘的处理系统,包括进料机构、洗涤机构、强氧化浸出机构、置换机构和沉淀机构;并且公开了一种复杂锡冶炼烟尘处理方法,综合回收复杂锡冶炼烟尘中的有价金属,提高资源利用率,经济效益显著;具体包括:将复杂锡冶炼烟尘加入洗涤液中搅拌过滤,得到洗涤液和洗涤渣;取洗涤渣加入至硫酸溶液中加热,然后加入高锰酸钾溶液进行强氧化浸出得浸出产物;取浸出产物加热,搅拌赶氯后过滤,分别得到浸出液和浸出渣;取浸出液与洗涤液混合加碱调节pH值,静置冷却后过滤得滤液;取滤液加入锌粉,进行置换反应,然后过滤分别得海绵镉和置换后液;取置换后液加碱调节至pH值,静置冷却后过滤,分别得粗碳酸锌和沉淀后液。(The invention discloses a treatment system of complex tin smelting smoke dust, which comprises a feeding mechanism, a washing mechanism, a strong oxidation leaching mechanism, a replacing mechanism and a precipitating mechanism, wherein the feeding mechanism is used for feeding tin smelting smoke dust; the method for treating the complex tin smelting smoke dust is disclosed, valuable metals in the complex tin smelting smoke dust are comprehensively recovered, the resource utilization rate is improved, and the economic benefit is remarkable; the method specifically comprises the following steps: adding the complex tin smelting smoke dust into a washing liquid, stirring and filtering to obtain a washing liquid and washing slag; adding washing slag into a sulfuric acid solution for heating, and then adding a potassium permanganate solution for strong oxidation leaching to obtain a leaching product; heating the leaching product, stirring to remove chlorine, and filtering to obtain leaching solution and leaching residue respectively; mixing the leachate with a washing solution, adding alkali to adjust the pH value, standing, cooling and filtering to obtain a filtrate; adding zinc powder into the filtrate, performing a displacement reaction, and then filtering to respectively obtain sponge cadmium and a displaced solution; and adding alkali into the displaced liquid to adjust the pH value, standing, cooling and filtering to respectively obtain crude zinc carbonate and the precipitated liquid.)

技术领域

本发明涉及锡冶炼综合回收技术领域,更具体的说是涉及一种复杂锡冶炼烟尘的处理系统及方法。

背景技术

矿产资源属于不可再生资源,是人类赖以生存和发展的基础。目前,随着有色金属工业的发展,自然矿产资源不断消耗,储量一步步紧缩,综合回收和二次资源利用显得尤为重要。

锡冶炼、精炼过程中会产生浮渣,而将浮渣投入电炉熔炼,将产出粗锡、电炉渣和复杂锡冶炼烟尘。其中,粗锡可直接返回锡精炼流程产出精锡;电炉渣可投入回转窑处理;而复杂锡冶炼烟尘含有较高的锡、镉、锌、氯等元素,成分复杂,直接作废物处理会造成资源浪费。因此,对复杂锡冶炼烟尘进行综合回收,具有较好的现实意义。

传统工艺中将含锌物料用火法工艺产出氧化锌烟尘;或是将将含锌物料用湿法工艺经过硫酸浸出、净化、电积步骤后产出阴极锌;或是将炼钢过程中产出的含锌烟尘用氨浸制取活性氧化锌。但是,复杂锡冶炼烟尘中除含有较高的锌外,还含有含有较高的锡、镉、氯等,采用上述存在不适应性,且无法将复杂锡冶炼烟尘中的其他成分充分回收利用。

因此,一种复杂锡冶炼烟尘的处理方法以有效的回收其含有的锡、镉、锌、氯等元素是本领域技术人员亟需解决的问题。

发明内容

有鉴于此,本发明提供了一种复杂锡冶炼烟尘的处理系统及方法,与锡冶炼主系统相配合,综合回收复杂锡冶炼烟尘中的有价金属,提高资源利用率,经济效益显著。

为了实现上述目的,本发明采用如下技术方案:

本发明提供了一种复杂锡冶炼烟尘的处理系统,包括进料机构、洗涤机构、强氧化浸出机构、置换机构和沉淀机构;

所述进料机构包括自来水管、烟尘料堆、抓斗吊车和料斗;所述自来水管上游连通自来水,下游分别连通所述洗涤机构和所述强氧化浸出机构,所述烟尘料堆通过所述抓斗吊车与所述料斗连通,所述料斗的下游连通所述洗涤机构;

所述洗涤机构包括洗涤槽、压榨洗涤渣水泵、洗涤渣板框压滤机、洗涤液水泵和洗涤液池;所述洗涤槽上游分别连接所述自来水管和所述料斗的出料口,所述洗涤槽下游通过所述压榨洗涤渣水泵连接所述洗涤渣板框压滤机,同时所述洗涤槽内安装有第一搅拌桨,所述第一搅拌桨通过电机驱动;所述洗涤渣板框压滤机的出液口连接所述洗涤液池,所述洗涤渣板框压滤机的出渣口连接所述强氧化浸出机构;所述洗涤液池下游通过所述洗涤液水泵分别连通所述洗涤槽和所述置换机构;

所述强氧化浸出机构包括高锰酸钾溶液罐、流量计、强氧化浸出槽、压榨浸出渣水泵、浸出渣板框压滤机、浸出液池、浸出液水泵和浸出渣料堆;所述高锰酸钾溶液罐上游连接所述自来水管,所述高锰酸钾溶液罐下游通过所述流量计连接所述强氧化浸出槽;所述强氧化浸出槽上游连接所述洗涤渣板框压滤机的出渣口和所述自来水管,所述强氧化浸出槽下游通过所述压榨浸出渣水泵连接所述浸出渣板框压滤机,同时所述强氧化浸出槽内安装有第二搅拌桨,所述第二搅拌桨通过电机驱动,所述强氧化浸出槽内安装有加热器;所述浸出渣板框压滤机的出液口连接所述浸出液池,所述浸出渣板框压滤机的出渣口连通所述浸出渣料堆;所述浸出液池通过所述浸出液水泵连接所述置换机构;

所述置换机构包括锌粉料堆、碳酸钠料堆、置换槽、压榨海绵镉水泵、海绵镉板框压滤机和海绵镉料堆;所述锌粉料堆和所述碳酸钠料堆下游连接所述置换槽;所述置换槽上游通过所述洗涤液水泵连接所述洗涤液池、同时通过所述浸出液水泵连接所述浸出液池,所述置换槽下游通过所述压榨海绵镉水泵连接所述海绵镉板框压滤机;所述海绵镉板框压滤机的出渣口连接所述海绵镉料堆,所述海绵镉板框压滤机的出液口连接所述沉淀机构;

所述沉淀机构包括锌沉淀槽、压榨碱式碳酸锌水泵、碱式碳酸锌板框压滤机、碱式碳酸锌料堆、污水池和污水泵;所述锌沉淀槽上游连接所述海绵镉板框压滤机的出液口和所述碳酸钠料堆,所述锌沉淀槽下游通过所述压榨碱式碳酸锌水泵连接所述碱式碳酸锌板框压滤机;所述碱式碳酸锌板框压滤机的出渣口连接所述碱式碳酸锌料堆,所述碱式碳酸锌板框压滤机的出液口连接所述污水池;所述污水池下游通过所述污水泵连通污水污酸处理系统。

上述优选技术方案的有益效果是:本发明公开的复杂锡冶炼烟尘处理系统设备简单、结构紧凑、占地面积小。

本发明提供了一种复杂锡冶炼烟尘的处理方法,采用上述复杂锡冶炼烟尘的处理系统,具体包括如下步骤:

(1)将复杂锡冶炼烟尘加入洗涤液中,搅拌后过滤,分别得到洗涤液和洗涤渣;

(2)取所述洗涤渣加入至硫酸溶液中加热,然后加入高锰酸钾溶液进行强氧化浸出,得到浸出产物;

(3)取所述浸出产物加热,搅拌赶氯后过滤,分别得到浸出液和浸出渣;

(4)取所述浸出液与步骤(1)所述洗涤液混合,加碱调节pH值,静置冷却后过滤,得到滤液;

(5)取所述滤液加入锌粉,进行置换反应,然后过滤分别得到海绵镉和置换后液;

(6)取所述置换后液加碱调节至pH值,静置冷却后过滤,分别得到粗碳酸锌和沉淀后液。

上述优选技术方案的有益效果是:本发明中将复杂锡冶炼烟尘先进行洗涤,可将大部分氯和镉洗涤进入溶液,从而减少洗涤渣中消耗氧化剂的成分,从而降低氧化剂的耗量;在硫酸浸出过程中加入高锰酸钾强氧化剂,破坏复杂锡冶炼烟尘中的金属间化合物结构,从而提高锌的浸出率;将洗涤液和浸出液混合处理,用浸出液的酸度弥补洗涤液酸度的不足,用洗涤液中的低价金属离子如Fe2+等消耗浸出液中残余的少量高锰酸钾,利于后续处理。

优选的,所述复杂锡冶炼烟尘为电炉高温熔炼锡精炼浮渣过程中产出的电炉烟尘,所述复杂锡冶炼烟尘中包括如下重量百分比的组分:33-42%的Sn、1.3-3.1%的Pb、4.5-13.5%的Zn、0.3-2.0%的As、0.5-2.4%的Fe、0.05-0.25%的Cu、0.12-0.25%的Bi、0.1-0.3%的Sb、1.5-4.5%的Cd、8.5-16.0%Cl。

优选的,步骤(1)中所述水与所述复杂锡冶炼烟尘的体积质量比为3-5:1L/kg;所述搅拌的温度为15~35℃,所述搅拌的时间为1~2h,所述搅拌的转速是80-100rpm。

上述优选技术方案的有益效果是:本发明在15~35℃低温环境下,将复杂锡冶炼烟尘中的镉、锌与氯等洗涤进入溶液中,无需加热等操作,能量消耗低。

优选的,步骤(2)中所述硫酸溶液的浓度为200-250g/L;所述硫酸溶液与所述洗涤渣的体积质量比为(5~7):1;所述加热至75~85℃;所述高锰酸钾溶液的浓度为50~60g/L,所述高锰酸钾溶液中高锰酸钾与所述洗涤渣的质量比为(0.9~1.2):100;所述强氧化浸出的时间为2-3h,温度为75~85℃。

上述优选技术方案的有益效果是:本发明将洗涤渣置于硫酸溶液中,再加入强氧化剂高锰酸钾,可以将洗涤渣中与其它金属形成化合物的锌强氧化浸出后进入溶液。

优选的,步骤(3)中所述加热至90~95℃;所述搅拌的时间为1~2h,所述搅拌的转速为80-100rpm。

上述优选技术方案的有益效果是:本发明在高温环境中使溶解于溶液中的氯气从溶液中溢出,收集到净化塔中集中处理,使操作环境得到改善。

优选的,步骤(3)中得到的所述浸出渣即为锡精矿,投入锡冶炼程序进行处理。

上述优选技术方案的有益效果是:本发明将浸出步骤产出的锡精矿投入锡冶炼主系统,充分利用锡冶炼主系统的工艺过程,低耗、高效的回收了复杂锡冶炼烟尘中的锡金属,实现资源的综合回收,经济效益显著。

优选的,步骤(4)中所述碱为碳酸钠或氢氧化钠,调节至所述pH值为2~3;所述冷却的温度为15~35℃。

上述优选技术方案的有益效果是:加入碱调整溶液的酸度,可以减少后续锌粉耗量。

进一步优选的,步骤(4)中所述滤渣为金属的水解渣直接外售或并入锌粉置换渣外售,所述金属包括铋和锑。

优选的,步骤(5)中所述锌粉与所述滤液的质量体积比为(150-180)kg:1/m3;所述置换反应的温度为50~55℃,所述置换反应的终点pH值为5~5.2。

上述优选技术方案的有益效果是:本发明用锌粉置换溶液中的镉,可以将镉分离出来。

优选的,步骤(6)中所述碱为碳酸钠,调节至所述pH值为6.5~7,所述冷却的温度为15~35℃。

上述优选技术方案的有益效果是:低耗高效的将溶液中的锌提取出来形成有价产品,提高资源利用率,有利于环境保护。

进一步优选的,步骤(6)中所述沉淀后液进行污酸污水处理,所述锌离子含量低于0.1g/L。

上述优选技术方案的有益效果是:将处理复杂锡冶炼烟尘的污水送污酸污水统一处理,节约成本,不污染环境。

经由上述的技术方案可知,与现有技术相比,本发明公开提供了一种复杂锡冶炼烟尘的处理方法,具有如下有益效果:

(1)与锡冶炼主系统相配合,综合回收复杂锡冶炼烟尘中的有价金属,提高资源利用率,经济效益显著;

(2)其中将复杂锡冶炼烟尘先进行洗涤,可将大部分氯和镉洗涤进入溶液,从而减少洗涤渣中消耗氧化剂的成分,从而降低氧化剂的耗量;

(3)在硫酸浸出过程中加入高锰酸钾强氧化剂,破坏复杂锡冶炼烟尘中的金属间化合物结构,从而提高锌的浸出率;

(4)将洗涤液和浸出液混合处理,用浸出液的酸度弥补洗涤液酸度的不足,用洗涤液中的低价金属离子如Fe2+等消耗浸出液中残余的少量高锰酸钾,利于后续处理。

附图说明

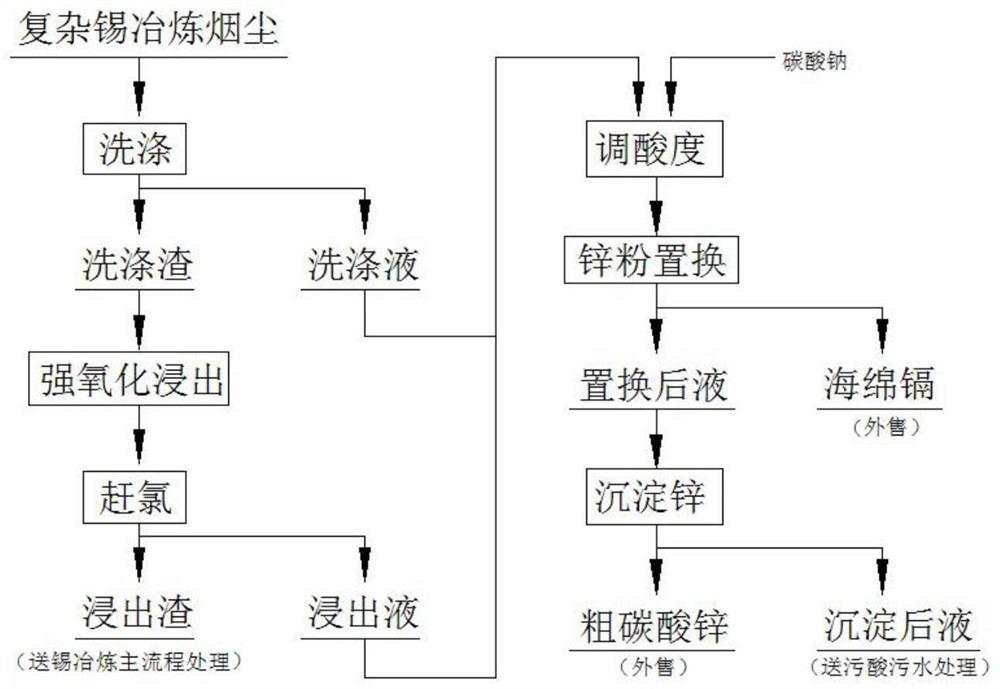

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

图1附图为本发明实施例2和实施例3的流程图。

图2附图为本发明实施例1提供的复杂锡冶炼烟尘处理系统结构示意图。

在图中:1是来自管网的水,2是烟尘料堆,3是抓斗吊车,4是料斗,5是高锰酸钾溶液罐,6是流量计,7是锌粉料堆,8是碳酸钠料堆,9是碱式碳酸锌板框压滤机,10是污水泵,11是污水池,12是碱式碳酸锌料堆,13是压榨碱式碳酸锌水泵,14是锌沉淀槽,15是海绵镉板框压滤机,16是海绵镉料堆,17是压榨海绵镉水泵,18是浸出渣料堆,19是置换槽,20是浸出液水泵,21是浸出液池,22是浸出渣板框压滤机,23是压榨浸出渣水泵,24是强氧化浸出槽,25是洗涤液池,26是洗涤液水泵,27是洗涤渣板框压滤机,28是压榨洗涤渣水泵,29是洗涤槽。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1

本发明实施例1公开了一种复杂锡冶炼烟尘的处理系统,包括进料机构、洗涤机构、强氧化浸出机构、置换机构和沉淀机构;

进料机构包括自来水管、烟尘料堆、抓斗吊车和料斗;自来水管上游连通自来水,下游分别连通洗涤机构和强氧化浸出机构,烟尘料堆通过抓斗吊车与料斗连通,料斗的下游连通洗涤机构;

洗涤机构包括洗涤槽、压榨洗涤渣水泵、洗涤渣板框压滤机、洗涤液水泵和洗涤液池;洗涤槽上游分别连接自来水管和料斗的出料口,洗涤槽下游通过压榨洗涤渣水泵连接洗涤渣板框压滤机,同时洗涤槽内安装有第一搅拌桨,第一搅拌桨通过电机驱动;洗涤渣板框压滤机的出液口连接洗涤液池,洗涤渣板框压滤机的出渣口连接强氧化浸出机构;洗涤液池下游通过洗涤液水泵分别连通洗涤槽和置换机构;

强氧化浸出机构包括高锰酸钾溶液罐、流量计、强氧化浸出槽、压榨浸出渣水泵、浸出渣板框压滤机、浸出液池、浸出液水泵和浸出渣料堆;高锰酸钾溶液罐上游连接自来水管,高锰酸钾溶液罐下游通过流量计连接强氧化浸出槽;强氧化浸出槽上游连接洗涤渣板框压滤机的出渣口和自来水管,强氧化浸出槽下游通过压榨浸出渣水泵连接浸出渣板框压滤机,同时强氧化浸出槽内安装有第二搅拌桨,第二搅拌桨通过电机驱动,强氧化浸出槽内安装有加热器;浸出渣板框压滤机的出液口连接浸出液池,浸出渣板框压滤机的出渣口连通浸出渣料堆;浸出液池通过浸出液水泵连接置换机构;

置换机构包括锌粉料堆、碳酸钠料堆、置换槽、压榨海绵镉水泵、海绵镉板框压滤机和海绵镉料堆;锌粉料堆和碳酸钠料堆下游连接置换槽;置换槽上游通过洗涤液水泵连接洗涤液池、同时通过浸出液水泵连接浸出液池,置换槽下游通过压榨海绵镉水泵连接海绵镉板框压滤机;海绵镉板框压滤机的出渣口连接海绵镉料堆,海绵镉板框压滤机的出液口连接沉淀机构;

沉淀机构包括锌沉淀槽、压榨碱式碳酸锌水泵、碱式碳酸锌板框压滤机、碱式碳酸锌料堆、污水池和污水泵;锌沉淀槽上游连接海绵镉板框压滤机的出液口和碳酸钠料堆,锌沉淀槽下游通过压榨碱式碳酸锌水泵连接碱式碳酸锌板框压滤机;碱式碳酸锌板框压滤机的出渣口连接碱式碳酸锌料堆,碱式碳酸锌板框压滤机的出液口连接污水池;污水池下游通过污水泵连通污水污酸处理系统。

实施例2

本发明实施例2公开了一种复杂锡冶炼烟尘的处理方法,采用实施例1公开的一种复杂锡冶炼烟尘的处理系统,复杂锡冶炼烟尘为电炉高温熔炼锡精炼浮渣过程中产出的电炉烟尘,复杂锡冶炼烟尘重量百分比的组分:41.8%的Sn、2.13%的Pb、7.97%的Zn、0.4%的As、2.78%的Fe、0.08%的Cu、0.12%的Bi、0.09%的Sb、3.3%的Cd、10.21%的Cl。

具体包括如下步骤:

(1)将复杂锡冶炼烟尘加入水中,搅拌后过滤,分别得到洗涤液和洗涤渣;

其中,水与复杂锡冶炼烟尘的体积质量比为3:1L/kg;搅拌的温度为15~35℃,搅拌的时间为1~2h,搅拌的转速是80rpm。

(2)取洗涤渣加入至硫酸溶液中加热,然后加入高锰酸钾溶液进行强氧化浸出,得到浸出产物;

其中,硫酸溶液的浓度为200g/L;硫酸溶液与洗涤渣的体积质量比为5:1;加热至75~85℃;高锰酸钾溶液的浓度为60g/L,高锰酸钾溶液中高锰酸钾与洗涤渣的质量比为1:100;强氧化浸出的时间为3h,温度为75~85℃;

(3)取浸出产物加热至90~95℃,以80rpm转速搅拌1h赶氯,再过滤分别得到浸出液和浸出渣;浸出渣即为锡精矿,投入锡冶炼程序进行处理;

其中,锡精矿的产出率为投入的复杂锡冶炼烟尘量的75.2%,锡精矿化学成分为:Sn:52.31%、Zn:4.12%、Cd:0.13%、Pb:2.54%、As:1.95%;

(4)取浸出液与步骤(1)洗涤液混合,加碳酸钠调节pH值为2~3,静置冷却至15~35℃后过滤,得到滤液;

(5)按照滤液与锌粉的体积质量比为150kg/m3向滤液中加入锌粉,在50~55℃条件下进行置换反应,至pH值为5~5.2,然后过滤分别得到海绵镉和置换后液;

海绵镉化学成分为:Zn:1.43%、Pb:1.57%、Cd:75.31%;

(6)取置换后液加碳酸钠调节至pH值为6.5~7,静置冷却至15~35℃,过滤分别得到粗碳酸锌和沉淀后液,沉淀后液送至污酸污水处理;

粗碳酸锌化学成分为:Zn:47.21%、Pb:1.69%、Sb2.93%。

实施例3

本发明实施例3公开了一种复杂锡冶炼烟尘的处理方法,采用实施例1公开的一种复杂锡冶炼烟尘的处理系统,复杂锡冶炼烟尘为电炉高温熔炼锡精炼浮渣过程中产出的电炉烟尘,复杂锡冶炼烟尘重量百分比的组分:41.1%的Sn、1.71%的Pb、9.2%的Zn、0.3%的As、0.45%的Fe、0.09%的Cu、0.17%的Bi、0.27%的Sb、4.48%的Cd、8.51%的Cl。

具体包括如下步骤:

(1)将复杂锡冶炼烟尘加入水中,搅拌后过滤,分别得到洗涤液和洗涤渣;

其中,水与复杂锡冶炼烟尘的体积质量比为4:1L/kg;搅拌的温度为15~35℃,搅拌的时间为2h,搅拌的转速是90rpm。

(2)取洗涤渣加入至硫酸溶液中加热,然后加入高锰酸钾溶液进行强氧化浸出,得到浸出产物;

其中,硫酸溶液的浓度为250g/L;硫酸溶液与洗涤渣的体积质量比为6:1;加热至75~85℃;高锰酸钾溶液的浓度为50g/L,高锰酸钾溶液中高锰酸钾与洗涤渣的质量比为1.2:100;强氧化浸出的时间为3h,温度为75~85℃;

(3)取浸出产物加热至90~95℃,以100rpm转速搅拌2h赶氯,再过滤分别得到浸出液和浸出渣;浸出渣即为锡精矿,投入锡冶炼程序进行处理;

其中,锡精矿的产出率为投入的复杂锡冶炼烟尘量的75.2%,锡精矿化学成分为:Sn:54.02%、Zn:2.31%、Cd:0.08%、Pb:1.89%、As:1.75%;

(4)取浸出液与步骤(1)洗涤液混合,加碳酸钠调节pH值为2~3,静置冷却至15~35℃后过滤,得到滤液;

(5)按照滤液与锌粉的体积质量比为180kg/m3向滤液中加入锌粉,在50~55℃条件下进行置换反应,至pH值为5~5.2,然后过滤分别得到海绵镉和置换后液;

海绵镉化学成分为:Zn:1.37%、Pb:1.29%、Cd:78.41%;

(6)取置换后液加碳酸钠调节至pH值为6.5~7,静置冷却至15~35℃,过滤分别得到粗碳酸锌和沉淀后液,沉淀后液送至污酸污水处理;

粗碳酸锌化学成分为:Zn:44.30%、Pb:2.11%、Sb3.16%。

实施例4

本发明实施例4公开了一种复杂锡冶炼烟尘的处理方法,采用实施例1公开的一种复杂锡冶炼烟尘的处理系统,复杂锡冶炼烟尘为电炉高温熔炼锡精炼浮渣过程中产出的电炉烟尘,复杂锡冶炼烟尘重量百分比的组分:34.3%的Sn、2.90%的Pb、4.50%的Zn、1.66%的As、2.39%的Fe、0.15%的Cu、0.15%的Bi、0.13%的Sb、1.57%的Cd、15.56%的Cl。

具体包括如下步骤:

(1)将复杂锡冶炼烟尘加入水中,搅拌后过滤,分别得到洗涤液和洗涤渣;

其中,水与复杂锡冶炼烟尘的体积质量比为5:1L/kg;搅拌的温度为15~35℃,搅拌的时间为1h,搅拌的转速是100rpm。

(2)取洗涤渣加入至硫酸溶液中加热,然后加入高锰酸钾溶液进行强氧化浸出,得到浸出产物;

其中,硫酸溶液的浓度为220g/L;硫酸溶液与洗涤渣的体积质量比为7:1;加热至75~85℃;高锰酸钾溶液的浓度为55g/L,高锰酸钾溶液中高锰酸钾与洗涤渣的质量比为0.9:100;强氧化浸出的时间为2h,温度为75~85℃;

(3)取浸出产物加热至90~95℃,以90rpm转速搅拌1h赶氯,再过滤分别得到浸出液和浸出渣;浸出渣即为锡精矿,投入锡冶炼程序进行处理;

其中,锡精矿的产出率为投入的复杂锡冶炼烟尘量的78.6%,锡精矿化学成分为:Sn:55.53%、Zn:3.75%、Cd:0.09%、Pb:2.15%、As:2.03%;

(4)取浸出液与步骤(1)洗涤液混合,加碳酸钠调节pH值为2~3,静置冷却至15~35℃后过滤,得到滤液;

(5)按照滤液与锌粉的体积质量比为160kg/m3向滤液中加入锌粉,在50~55℃条件下进行置换反应,至pH值为5~5.2,然后过滤分别得到海绵镉和置换后液;

海绵镉化学成分为:Zn:1.23%、Pb:1.48%、Cd:76.35%;

(6)取置换后液加碳酸钠调节至pH值为6.5~7,静置冷却至15~35℃,过滤分别得到粗碳酸锌和沉淀后液,沉淀后液送至污酸污水处理;

粗碳酸锌化学成分为:Zn:48.55%、Pb:1.86%、Sb2.75%。

实施例5

本发明实施例5公开了一种复杂锡冶炼烟尘的处理方法,采用实施例1公开的一种复杂锡冶炼烟尘的处理系统,复杂锡冶炼烟尘为电炉高温熔炼锡精炼浮渣过程中产出的电炉烟尘,复杂锡冶炼烟尘重量百分比的组分:41.8%的Sn、2.13%的Pb、7.97%的Zn、0.4%的As、2.78%的Fe、0.08%的Cu、0.12%的Bi、0.09%的Sb、3.3%的Cd、10.21%的Cl。

具体包括如下步骤:

(1)将复杂锡冶炼烟尘加入水中,搅拌后过滤,分别得到洗涤液和洗涤渣;

其中,水与复杂锡冶炼烟尘的体积质量比为4:1L/kg;搅拌的温度为15~35℃,搅拌的时间为1.5h,搅拌的转速是80rpm。

(2)取洗涤渣加入至硫酸溶液中加热,然后加入高锰酸钾溶液进行强氧化浸出,得到浸出产物;

其中,硫酸溶液的浓度为240g/L;硫酸溶液与洗涤渣的体积质量比为5:1;加热至75~85℃;高锰酸钾溶液的浓度为58g/L,高锰酸钾溶液中高锰酸钾与洗涤渣的质量比为0.9:100;强氧化浸出的时间为3h,温度为75~85℃;

(3)取浸出产物加热至90~95℃,以90rpm转速搅拌1h赶氯,再过滤分别得到浸出液和浸出渣;浸出渣即为锡精矿,投入锡冶炼程序进行处理;

其中,锡精矿的产出率为投入的复杂锡冶炼烟尘量的80.5%,锡精矿化学成分为:Sn:49.78%、Zn:3.8%、Cd:0.06%、Pb:2.38%、As:1.87%;

(4)取浸出液与步骤(1)洗涤液混合,加碳酸钠调节pH值为2~3,静置冷却至15~35℃后过滤,得到滤液;

(5)按照滤液与锌粉的体积质量比为170kg/m3向滤液中加入锌粉,在50~55℃条件下进行置换反应,至pH值为5~5.2,然后过滤分别得到海绵镉和置换后液;

海绵镉化学成分为:Zn:1.25%、Pb:1.44%、Cd:77.57%;

(6)取置换后液加碳酸钠调节至pH值为6.5~7,静置冷却至15~35℃,过滤分别得到粗碳酸锌和沉淀后液,沉淀后液送至污酸污水处理;

粗碳酸锌化学成分为:Zn:46.93%、Pb:1.52%、Sb3.65%。

本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。对于实施例公开的装置而言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

- 上一篇:一种医用注射器针头装配设备

- 下一篇:一种焙烧氰化尾渣的资源综合回收利用方法