一种粉煤灰综合利用的方法

阅读说明:本技术 一种粉煤灰综合利用的方法 (Method for comprehensively utilizing fly ash ) 是由 王成彦 赵林 但勇 马保中 陈永强 赵澎 金长浩 高波 邓婉琴 赵顶 于 2021-07-26 设计创作,主要内容包括:本发明公开了一种粉煤灰综合利用的方法,属于粉煤灰资源化利用技术领域。该方法首先将粉煤灰加水磨细得到矿浆,再通过浮选分离出碳,得到粉煤灰尾矿浆;尾矿浆经磁选分离,得到含大量铁的磁性物料铁精矿,非磁性物料再采用硝酸浸出工艺处理;浸出液在酸性条件下加双氧水氧化二价铁,生成Fe(OH)-(3)沉淀析出,过滤后滤液通过萃取工艺提取钪、镓、锗、镓稀有金属;净化后的硝酸铝溶液经蒸发浓缩得到硝酸铝结晶,煅烧后即得到氧化铝,煅烧产生的氮氧化物气体经硝酸吸收装置再生硝酸返回浸出回用。该方法中酸无需用于大量铁的浸出,具有酸耗低,浸出液杂质含量低,除杂成本低,浸出剂硝酸可再生循环回用,对设备要求低,工艺简单等优点。(The invention discloses a method for comprehensively utilizing fly ash, belonging to the technical field of fly ash resource utilization. Firstly, adding water into fly ash, levigating to obtain ore pulp, and separating carbon by flotation to obtain fly ash tailing pulp; magnetically separating tailing slurry to obtain ore containing oreMeasuring the magnetic material iron concentrate of iron, and treating the non-magnetic material by adopting a nitric acid leaching process; adding hydrogen peroxide into the leachate under an acidic condition to oxidize ferrous iron to generate Fe (OH) 3 Precipitating, filtering, and extracting rare metals of scandium, gallium, germanium and gallium from the filtrate by an extraction process; and (3) evaporating and concentrating the purified aluminum nitrate solution to obtain aluminum nitrate crystals, calcining to obtain aluminum oxide, and returning nitric acid generated by calcining to leaching and recycling through nitric acid absorption device regenerated nitric acid. The method has the advantages that the acid is not required to be used for leaching a large amount of iron, the acid consumption is low, the impurity content of the leaching solution is low, the impurity removal cost is low, the leaching agent nitric acid can be regenerated and recycled, the requirement on equipment is low, the process is simple, and the like.)

技术领域

本发明属于粉煤灰资源化利用技术领域,具体涉及一种粉煤灰综合利用生产氧化铝的方法。

背景技术

目前,我国的火力发电及北方取暖厂还是会使用煤炭,产生大量的粉煤灰。粉煤灰广泛应用于建工、建材、冶金、化工、环保、回填、高性能陶瓷材料等工业领域,同时还可应用于改良土壤、造田等农业领域。粉煤灰中含有大量的氧化铝、二氧化硅、铁以及镓、锗等稀有金属,而我国的铝资源非常缺乏,所以粉煤灰的资源化利用具有重要的研究意义及广阔的市场前景。

从粉煤灰中提取氧化铝的方法可以分为酸法和碱法。碱法回收工艺成熟,但工艺流程长,回收成本高。酸法目前有盐酸法与硫酸法,粉煤灰中铁含量较高,现有的酸法回收工艺,酸直接浸出粉煤灰,粉煤灰中的铁几乎全部进入浸出液中,酸耗高,浸出成本高,浸出液中铁杂质含量高,除杂成本高。此外,盐酸浸出工艺过程中,氯化氢酸性气体易挥发、设备腐蚀严重,特别是加压浸出设备需要特殊材质,投资成本高;而采用硫酸法浸出,则具有浸出温度高,压力大,浸出设备的安全性要求较高等缺点。

因此,开发一种对设备要求低、工艺简单且能耗低的粉煤灰综合利用生产氧化铝的方法具有重要的研究价值。

发明内容

针对现有技术中存在的缺陷与不足,本发明提供了一种粉煤灰综合利用生产氧化铝的方法,该方法具有酸耗低、浸出剂硝酸可再生循环回用,以及浸出液杂质含量低、除杂成本低、设备要求低、工艺简单等优点。

为解决上述目的,本发明采用如下技术方案:

一种粉煤灰综合利用生产氧化铝的方法,包括以下步骤:

(1)将粉煤灰加水后磨细,得到矿浆,将所述矿浆泵入浮选机,将粉煤灰中的碳以浮选的方式选出,得到粉煤灰尾矿浆;

(2)将上述粉煤灰尾矿浆经磁选分离,得到非磁性物滤渣和含铁渣;

(3)向上述非磁性物滤渣中加水浆化,再加入硝酸充分搅拌后得到混合物料;

(4)将上述混合物料加入反应釜中,进行加压浸出反应,待充分反应后过滤,得到滤液和二氧化硅渣;

(5)向上述滤液中加入双氧水,调节溶液的pH值至2.5-3.5,充分反应后过滤,得到除杂后硝酸铝溶液和铁渣,将所述硝酸铝溶液经树脂吸附除去钙、镁杂质,再经树脂吸附钪、镓、锗,得到净化后的硝酸铝溶液和钪、镓、锗稀有金属;

(6)将上述净化后的硝酸铝溶液进行蒸发浓缩,得到硝酸铝晶体;

(7)将上述硝酸铝晶体熔解后泵入蓄热式循环气态分解炉内,与高温循环气体接触,进行分解,得到氧化铝和氮氧化物气体;

(8)将上述体积分数10%的氮氧化物气体引入硝酸吸收装置,经吸收后得到新的硝酸,返回步骤(3)回用。

进一步的,步骤(1)中所述粉煤灰经球磨磨细至100目以下,所述矿浆的质量百分浓度为15-45%。

进一步的,步骤(1)中浮选选出的碳作为燃料用于产生蒸汽,用于项目加热用。

进一步的,步骤(2)中所述非磁性物滤渣的化学元素组成的质量百分含量包括:Fe为1.5-3%;Al为16-30%;Si为18-25%;Ca为2-8%;Mg为0.2-0.8%;Ga为50-200g/t。

进一步的,步骤(2)中所述磁选的磁场强度为3000-12000Gs。

进一步的,步骤(2)中所述含铁渣经进一步洗涤并于550-600℃下还原焙烧后作为铁精粉出售。

进一步的,步骤(3)中所述非磁性物滤渣和水的液固比为2-5:1,所述硝酸的质量百分浓度为20-60%,硝酸的加入量为所述非磁性物滤渣中铝的耗酸量理论值的1.1-1.8倍。

进一步的,步骤(4)中所述浸出反应的反应温度为120-190℃,反应压强为0.2-2.5MP,反应时间为1-3h,搅拌速率为50-500rpm。

进一步的,步骤(4)中所获得的二氧化硅渣可应用于建材行业、生产白炭黑、农业肥料等。

进一步的,步骤(5)中加入双氧水后反应的时间为1-4h。

进一步的,步骤(6)中所述蒸发浓缩的温度为60-150℃。

进一步的,步骤(7)中硝酸铝晶体的熔解温度为100-150℃,所述高温循环气体的温度为600-1100℃,所述分解时间为1-3min。

进一步的,步骤(8)中所述新的硝酸的质量百分浓度为20-60%。

与现有技术相比,本发明技术方案的优势体现在:

本发明首先将粉煤灰加水经球磨磨细,将磨细后的矿浆泵入浮选机,浮选分离出碳,得到粉煤灰尾矿浆;再将粉煤灰尾矿浆经磁选分离,得到含大量铁的磁性物料铁精矿,非磁性物料再采用硝酸浸出工艺处理,将粉煤灰中氧化铝中的铝以铝离子的形式存赋于溶液中,二氧化硅存在于滤渣中,二氧化硅可应用于建材行业、生产白炭黑、农业肥料;浸出液在酸性条件下加双氧水氧化二价铁,将二价铁氧化为三价铁,三价铁的水解pH值较低,会生成Fe(OH)3沉淀析出,过滤后滤液通过萃取工艺提取钪、镓、锗、镓稀有金属;得到净化后的硝酸铝溶液再通过蒸发浓缩的方法得到硝酸铝结晶,硝酸铝晶体煅烧即得到氧化铝,煅烧产生的氮氧化物气体经硝酸吸收装置吸收后生成高浓度硝酸,再生硝酸返回浸出回用。该方法中酸无需用于大量铁的浸出,具有酸耗低,浸出液杂质含量低,除杂成本低,浸出剂硝酸可再生循环回用,对设备要求低,工艺简单等优点。

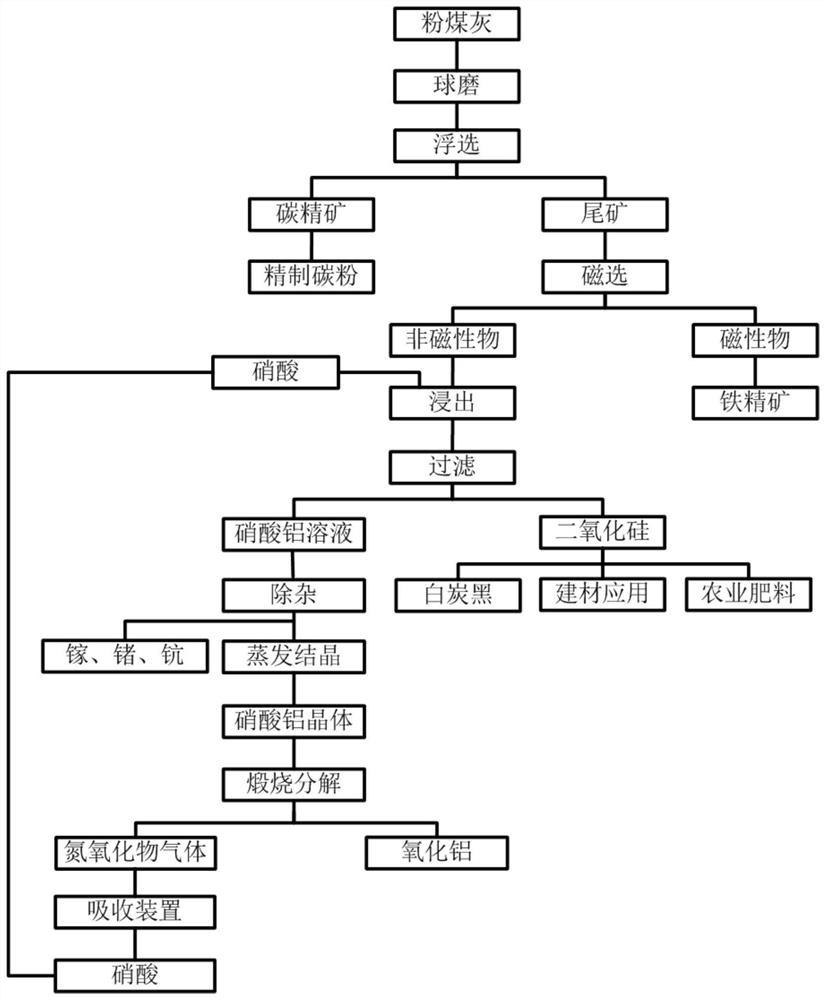

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

图1为本发明一实施例中粉煤灰综合利用方法的工艺流程图。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚,下面将对本发明实施方式作进一步地详细描述。

实施例1

(1)将粉煤灰加水后磨细至100目以下,得到矿浆,矿浆的质量百分浓度为15%,矿浆浮选出碳,得到粉煤灰尾矿浆,再经磁选分离,得到非磁性物滤渣,磁选的磁场强度为3000Gs,非磁性物滤渣的化学元素组成的质量百分数包括:Fe为2.33%;Al为19.83%;Si为22.27%;Ca为2.18%;Mg为0.37%;Ga为120g/t。

(2)将所述非磁性物滤渣进行硝酸加压浸出反应,过滤得滤液和二氧化硅渣。所述硝酸加压浸出条件包括:所述非磁性物滤渣与水的液固比为4:1,硝酸的质量百分浓度为20%,硝酸的加入量为所述非磁性物滤渣中铝的耗酸量理论值的1.1倍,浸出温度为120℃,搅拌速率为50rpm,浸出时间为1h,加压至压强为0.2MP。二氧化硅渣的化学元素组成的质量分数包括:Fe为0.98%;Al为6.27%;Si为30.32%;Ca为0.49%;Mg为0.04%。

(3)向上述滤液中加入双氧水,调节溶液的pH值至2.5,反应1小时后过滤,得到除杂后硝酸铝溶液和铁渣,将硝酸铝溶液经树脂吸附钙镁杂质,树脂吸附钪镓,得到净化后硝酸铝溶液和钪镓等稀有金属;

(4)将所述硝酸铝溶液进行蒸发浓缩,得到硝酸铝晶体。硝酸铝晶体的化学组成质量分数包括:Fe为0.04%;Al为6.73%;Si为0.005%;Na为0.15%。

(5)将上述硝酸铝晶体继续蒸发浓缩至二水硝酸铝溶液,熔解后后喷入分解炉内分解,分解炉采用煤气直接加热,在600℃温度下煅烧分解1min,分解气体去制硝酸,新的硝酸的质量百分浓度为20%,固体粉末高温收尘、冷却得到氧化铝产品。氧化铝的化学组成质量分数包括:Fe为0.028%;Al为49.49%;Si为0.01%;Na为0.30%。

(6)将磁化含铁渣(含铁15-40%),在还原焙烧炉内,进行碳、氢还原,获得磁性铁粉,在通过磁选机磁选,获得铁精粉,含铁53-61%,可作为炼钢铁材料使用。

实施例2

(1)将粉煤灰加水后经球磨磨细至100目以下,得到矿浆,矿浆的质量百分浓度为30%,矿浆浮选出碳得到粉煤灰尾矿浆,浮选选出的碳作为碳精矿用于制备精制碳粉,再经磁选分离,得到非磁性物滤渣,磁选的磁场强度为8000Gs,非磁性物滤渣的化学元素组成的质量分数包括:Fe为2.41%;Al为22.64%;Si为21.25%;Ca为3.82%;Mg为0.38%;Ga为100g/t。

(2)将所述非磁性物滤渣进行硝酸加压浸出反应,过滤得滤液和二氧化硅渣。所述硝酸加压浸出条件包括:所述非磁性物滤渣与水的液固比为3:1,硝酸的质量百分浓度为45%,硝酸的加入量为所述非磁性物滤渣中铝的耗酸量理论值的1.5倍,浸出温度为170℃,搅拌速率为300rpm,浸出时间为2h,加压至压强为2MP。二氧化硅渣的化学元素组成的质量分数包括:Fe为2.28%;Al为4.92%;Si为29.33%;Ca为0.65%;Mg为0.03%。

(3)向上述滤液中加入双氧水,调节溶液的pH值至3,反应3小时后过滤,得到除杂后硝酸铝溶液和铁渣,将硝酸铝溶液经树脂吸附钙镁杂质,树脂吸附钪镓,得到净化后硝酸铝溶液和钪镓等稀有金属;

(4)将所述硝酸铝溶液进行蒸发浓缩,得到硝酸铝晶体。硝酸铝晶体的化学组成质量分数包括:Fe为0.003%;Al为6.91%;Si为0.012%;Na为0.23%。

(5)将上述硝酸铝晶体继续蒸发浓缩至二水硝酸铝溶液,熔解后喷入分解炉内分解,分解炉采用煤气直接加热,在800℃温度下煅烧分解2min,分解气体去制硝酸,新的硝酸的质量百分浓度为35%,固体粉末高温收尘、冷却得到氧化铝产品。氧化铝的化学组成质量分数包括:Fe为0.0071%;Al为52.85%;Si为0.02%;Na为0.31%。

实施例3

(1)将粉煤灰加水后经球磨磨细至100目以下,得到矿浆,矿浆浮选出碳得到粉煤灰尾矿浆,矿浆的质量百分浓度为45%,再经磁选分离,得到非磁性物滤渣,磁选的磁场强度为12000Gs,非磁性物滤渣的化学元素组成的质量分数包括:Fe为2.11%;Al为25.17%;Si为18.55%;Ca为3.59%;Mg为0.32%;Ga为135g/t。

(2)将所述非磁性物滤渣进行硝酸加压浸出反应,过滤得滤液和二氧化硅渣。所述硝酸加压浸出条件包括:所述非磁性物滤渣与水的液固比为5:1,硝酸的质量百分浓度为60%,硝酸的加入量为所述非磁性物滤渣中铝的耗酸量理论值的1.8倍,浸出温度为190℃,搅拌速率为500rpm,浸出时间为3h。二氧化硅渣的化学元素组成的质量分数包括:Fe为2.28%;Al为2.08%;Si为35.41%;Ca为0.35%;Mg为0.03%。

(3)向上述滤液中加入双氧水,调节溶液的pH值至3.5,反应4小时后过滤,得到除杂后硝酸铝溶液和铁渣,将硝酸铝溶液经树脂吸附钙镁杂质,树脂吸附钪镓,得到净化后硝酸铝溶液和钪镓等稀有金属;

(4)将所述硝酸铝溶液进行蒸发浓缩,得到硝酸铝晶体。硝酸铝晶体的化学组成质量分数包括:Fe为0.0004%;Al为7.06%;Si为0%;Na为0.0015%。

(5)将上述硝酸铝晶体继续蒸发浓缩至二水硝酸铝溶液,熔解后喷入分解炉内分解,分解炉采用煤气直接加热,在1100℃温度下煅烧分解3min,分解气体去制硝酸,新的硝酸的质量百分浓度为60%,固体粉末高温收尘、冷却得到氧化铝产品。氧化铝的化学组成质量分数包括:Fe为0.0071%;Al为52.85%;Si为0%;Na为0.025%。

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 上一篇:一种医用注射器针头装配设备

- 下一篇:一种绿色低碳闭环冶金及二氧化碳捕集利用工艺