一种熔融沉积打印制备多孔氧化铝陶瓷的方法

阅读说明:本技术 一种熔融沉积打印制备多孔氧化铝陶瓷的方法 (Method for preparing porous alumina ceramic by fused deposition printing ) 是由 马涛 于 2021-07-21 设计创作,主要内容包括:本发明公开了一种熔融沉积打印制备多孔氧化铝陶瓷的方法,包括如下步骤:(1)制备FDM用丝材:以氧化铝粉末为原料,配以热塑性材料、分散剂和粘结剂;(2)多孔陶瓷胚体制备:将上述制备的丝材放入FDM打印设备中,打印出多孔氧化铝陶瓷胚体;(3)脱脂和烧结。本发明中,采用氧化铝粉为原料,配以聚乙烯塑料、石蜡和硬脂酸,采用双螺杆密炼机和挤出机进行拉丝,制成丝材,经FDM打印设备,制备出所设计的孔结构的陶瓷胚体,经脱脂和烧结工艺制备出多孔氧化铝陶瓷。与现有多孔陶瓷制备工艺相比,具有成型快,孔结构可设计性高,制备的多孔氧化铝陶瓷孔结构大小均一、分布均匀。(The invention discloses a method for preparing porous alumina ceramics by fused deposition printing, which comprises the following steps: (1) preparing a wire for FDM: the aluminum oxide powder is used as a raw material, and a thermoplastic material, a dispersing agent and a binder are matched; (2) preparing a porous ceramic blank: putting the prepared wire material into FDM printing equipment, and printing a porous alumina ceramic blank; (3) degreasing and sintering. In the invention, alumina powder is used as a raw material, polyethylene plastic, paraffin and stearic acid are matched, a double-screw internal mixer and an extruder are used for drawing wires to prepare wires, ceramic blanks with designed hole structures are prepared by FDM printing equipment, and porous alumina ceramics are prepared by degreasing and sintering processes. Compared with the existing porous ceramic preparation process, the preparation method has the advantages of fast forming, high designability of the pore structure, uniform pore structure size and uniform distribution of the prepared porous alumina ceramic.)

技术领域

本发明涉及多孔氧化铝陶瓷加工技术领域,尤其涉及一种熔融沉积打印制备多孔氧化铝陶瓷的方法。

背景技术

氧化铝陶瓷由于耐高温性、耐高压性、优异导热性能、高机械强度且具有良好的机电性能,广泛应用于耐磨机械、净化分离、化工催化和气体传感等众多领域。其中,多孔氧化铝陶瓷不仅具有氧化铝的高强度、优异化学和热稳定性,而且具有多孔材料的热冲击损伤抗性,使其适用于吸音、隔热保温、多孔介质燃烧等领域。目前,多孔陶瓷是以陶瓷粉末为主料,采用模板浸渍、发泡工艺、添加造孔剂等工艺,经过成型和特殊高温烧结工艺制备出具有高气孔率的多孔陶瓷材料。

3D打印作为一种快速成型制备技术,它利用计算机三维绘图软件将实体模型数据化,而后将材料逐层打印,然后叠加成型,实现虚拟模型实体化,具有操作简单、模型还原度高、制造周期短、避免复杂模具的开发与制造、模具调整简单。

在多孔陶瓷成型中亦可引入3D打印技术并可解决复杂结构陶瓷存在的问题,然而3D打印快速成型制备技术也有自己的一些缺点。采用当前3D打印技术得到的陶瓷材料致密度不高、收缩率大,复杂结构陶瓷制备中需要添加支撑,而且能够打印的材料种类比较少,这极大影响到了3D打印技术制备复杂多孔陶瓷的发展与推广。

发明内容

本发明的目的在于:为了解决上述问题,而提出的一种熔融沉积打印制备多孔氧化铝陶瓷的方法。

为了实现上述目的,本发明采用了如下技术方案:

一种熔融沉积打印制备多孔氧化铝陶瓷的方法,包括如下步骤:

(1)制备FDM用丝材:以氧化铝粉末为原料,配以热塑性材料、分散剂和粘结剂,采用双螺杆密炼机和挤出机进行拉丝,制成丝材;

其中,氧化铝粉料占比20~60vol%,热塑性材料为聚乙烯塑料,粘结剂为石蜡,此两者占比40~80vol%,分散剂为硬脂酸,其为氧化铝粉料加入量的0~5wt%;

(2)多孔陶瓷胚体制备:将上述制备的丝材放入FDM打印设备中,设定成型参数和孔结构,打印出多孔氧化铝陶瓷胚体;

(3)脱脂和烧结:陶瓷胚体经400~700℃脱脂后,在1200~1500℃烧结,制得多孔氧化铝陶瓷。

优选的,丝材的直径为1.0~3.0mm。

优选的,聚乙烯塑料和石蜡的质量比为4~6∶1。

优选的,陶瓷胚体的脱脂工艺中以0.8~2℃/分钟的升温速度加热至400~700℃,温度保持10~30小时。

优选的,陶瓷胚体的烧结工艺中以2~5℃/分钟的升温速度加热至1200~1500℃,烧结时间保持2~10小时。

优选的,多孔氧化铝陶瓷表面的孔洞沿水平和竖直两个方向等间距分布。

综上所述,由于采用了上述技术方案,本发明的有益效果是:

本申请通过采用氧化铝粉为原料,配以聚乙烯塑料、石蜡和硬脂酸,采用双螺杆密炼机和挤出机进行拉丝,制成丝材,经FDM打印设备,制备出所设计的孔结构的陶瓷胚体,经脱脂和烧结工艺制备出多孔氧化铝陶瓷。与现有多孔陶瓷制备工艺相比,具有成型快,孔结构可设计性高,制备的多孔氧化铝陶瓷孔结构大小均一、分布均匀。

附图说明

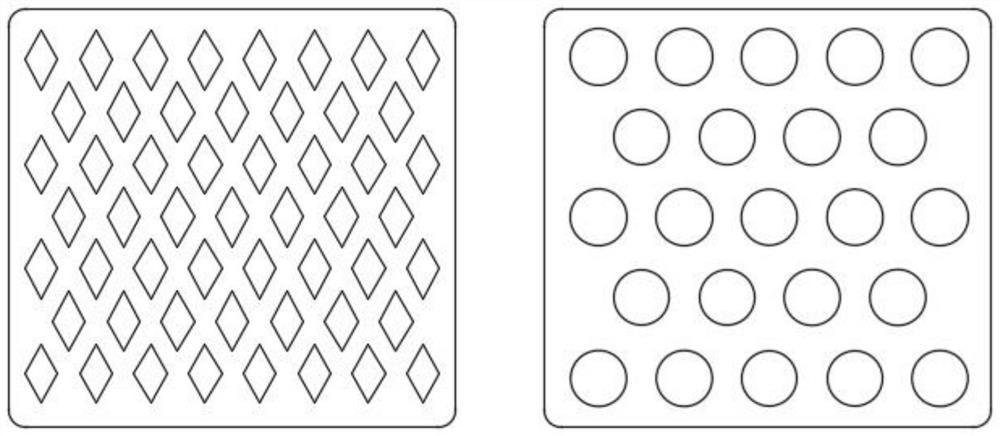

图1示出了根据本发明实施例提供的不同孔径和结构的多孔氧化铝陶瓷结构示意图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

实施例一:

一种熔融沉积打印制备多孔氧化铝陶瓷的方法,包括如下步骤:

(1)制备FDM用丝材:以氧化铝粉末为原料,配以热塑性材料、分散剂和粘结剂,采用双螺杆密炼机和挤出机进行拉丝,制成丝材;

其中,氧化铝粉料占比20vol%,热塑性材料为聚乙烯塑料,粘结剂为石蜡,此两者占比80vol%,分散剂为硬脂酸,其为氧化铝粉料加入量的0wt%;

(2)多孔陶瓷胚体制备:将上述制备的丝材放入FDM打印设备中,设定成型参数和孔结构,打印出多孔氧化铝陶瓷胚体;

(3)脱脂和烧结:陶瓷胚体经400℃脱脂后,在1200℃烧结,制得多孔氧化铝陶瓷。

其中,丝材的直径为1.75mm,聚乙烯塑料和石蜡的质量比为5.5:1,陶瓷胚体的脱脂工艺中以1.5℃/分钟的升温速度加热至400℃,温度保持30小时,陶瓷胚体的烧结工艺中以3℃/分钟的升温速度加热至1200℃,烧结时间保持4小时,多孔氧化铝陶瓷表面的孔洞沿水平和竖直两个方向等间距分布。

实施例二:

一种熔融沉积打印制备多孔氧化铝陶瓷的方法,包括如下步骤:

(1)制备FDM用丝材:以氧化铝粉末为原料,配以热塑性材料、分散剂和粘结剂,采用双螺杆密炼机和挤出机进行拉丝,制成丝材;

其中,氧化铝粉料占比60vol%,热塑性材料为聚乙烯塑料,粘结剂为石蜡,此两者占比40vol%,分散剂为硬脂酸,其为氧化铝粉料加入量的5wt%;

(2)多孔陶瓷胚体制备:将上述制备的丝材放入FDM打印设备中,设定成型参数和孔结构,打印出多孔氧化铝陶瓷胚体;

(3)脱脂和烧结:陶瓷胚体经700℃脱脂后,在1500℃烧结,制得多孔氧化铝陶瓷。

其中,丝材的直径为1.0mm,聚乙烯塑料和石蜡的质量比为5.5:1,陶瓷胚体的脱脂工艺中以1.5℃/分钟的升温速度加热至700℃,温度保持10小时,陶瓷胚体的烧结工艺中以3℃/分钟的升温速度加热至1500℃,烧结时间保持2小时,多孔氧化铝陶瓷表面的孔洞沿水平和竖直两个方向等间距分布。

实施例三:

一种熔融沉积打印制备多孔氧化铝陶瓷的方法,包括如下步骤:

(1)制备FDM用丝材:以氧化铝粉末为原料,配以热塑性材料、分散剂和粘结剂,采用双螺杆密炼机和挤出机进行拉丝,制成丝材;

其中,氧化铝粉料占比40vol%,热塑性材料为聚乙烯塑料,粘结剂为石蜡,此两者占比60vol%,分散剂为硬脂酸,其为氧化铝粉料加入量的2.5wt%;

(2)多孔陶瓷胚体制备:将上述制备的丝材放入FDM打印设备中,设定成型参数和孔结构,打印出多孔氧化铝陶瓷胚体;

(3)脱脂和烧结:陶瓷胚体经550℃脱脂后,在1350℃烧结,制得多孔氧化铝陶瓷。

其中,丝材的直径为3.0mm,聚乙烯塑料和石蜡的质量比为5.5:1,陶瓷胚体的脱脂工艺中以1.5℃/分钟的升温速度加热至550℃,温度保持20小时,陶瓷胚体的烧结工艺中以3℃/分钟的升温速度加热至1350℃,烧结时间保持6小时,多孔氧化铝陶瓷表面的孔洞沿水平和竖直两个方向等间距分布。

实施例四:

一种熔融沉积打印制备多孔氧化铝陶瓷的方法,包括如下步骤:

(1)制备FDM用丝材:以氧化铝粉末为原料,配以热塑性材料、分散剂和粘结剂,采用双螺杆密炼机和挤出机进行拉丝,制成丝材;

其中,氧化铝粉料占比43vol%,热塑性材料为聚乙烯塑料,粘结剂为石蜡,此两者占比57vol%,分散剂为硬脂酸,其为氧化铝粉料加入量的2.0wt%;

(2)多孔陶瓷胚体制备:将上述制备的丝材放入FDM打印设备中,设定成型参数和孔结构,打印出多孔氧化铝陶瓷胚体;

(3)脱脂和烧结:陶瓷胚体经600℃脱脂后,在1400℃烧结,制得多孔氧化铝陶瓷。

其中,丝材的直径为2.0mm,聚乙烯塑料和石蜡的质量比为5.5:1,陶瓷胚体的脱脂工艺中以1.5℃/分钟的升温速度加热至600℃,温度保持30小时,陶瓷胚体的烧结工艺中以3℃/分钟的升温速度加热至1400℃,烧结时间保持10小时,多孔氧化铝陶瓷表面的孔洞沿水平和竖直两个方向等间距分布。

综上所述,实施例1~4所提供的不同参数制得的多孔氧化铝陶瓷以及丝材的参数如下表所示。

表格中多孔氧化铝陶瓷参数为气孔率和耐压强度,丝材参数为抗拉强度。

通过上述四个实施例可以看出,实施例四中的参数使多孔氧化铝陶瓷具有最佳气孔率和耐压强度,同时丝材的抗拉强度最佳。

实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

- 上一篇:一种医用注射器针头装配设备

- 下一篇:一种硅酸镁铝支撑剂及其生产工艺和应用