一种无氧高含水量高炉煤气脱硫系统及工艺

阅读说明:本技术 一种无氧高含水量高炉煤气脱硫系统及工艺 (Oxygen-free high-water-content high-furnace gas desulfurization system and process ) 是由 江莉龙 郑勇 刘时球 曹彦宁 梁诗景 于 2021-07-21 设计创作,主要内容包括:本发明公开了一种无氧高含水量高炉煤气脱硫系统及工艺,系统包括冷却器、第一换热器、水解塔和吸附塔,冷却器的冷气出气口与第一换热器的第一换热进气口连通,第一换热器的第一换热出气口与水解塔的水解进气口连通,水解塔的水解出气口与吸附塔的吸附进气口连通。本发明通过在高炉煤气水解前对高炉煤气进行脱水处理,大大延长了水解剂的使用寿命;同时本发明通过脱水、水解、加氧、吸附工艺相互配合对高炉煤气进行源头脱硫,使高炉煤气用户无需再使用脱硫设备,使硫的排放得到集中处理,实现了高炉煤气燃烧后达标直接排放的目的。(The invention discloses an oxygen-free high-water-content high-furnace-gas desulfurization system and a process, wherein the system comprises a cooler, a first heat exchanger, a hydrolysis tower and an adsorption tower, a cold air outlet of the cooler is communicated with a first heat exchange air inlet of the first heat exchanger, a first heat exchange air outlet of the first heat exchanger is communicated with a hydrolysis air inlet of the hydrolysis tower, and a hydrolysis air outlet of the hydrolysis tower is communicated with an adsorption air inlet of the adsorption tower. The invention greatly prolongs the service life of the hydrolytic agent by dehydrating the blast furnace gas before hydrolyzing the blast furnace gas; meanwhile, the invention carries out source desulphurization on the blast furnace gas by mutually matching the processes of dehydration, hydrolysis, oxygenation and adsorption, so that a user of the blast furnace gas does not need to use desulphurization equipment, the emission of sulfur is intensively treated, and the aim of directly discharging the blast furnace gas after reaching the standard after combustion is fulfilled.)

技术领域

本发明涉及大气净化环境保护技术领域,具体涉及一种无氧高含水量高炉煤气脱硫系统及工艺。

背景技术

高炉煤气具有可观的燃烧价值,其中一氧化碳的体积含量大约为28%,氢气的体积含量大约为1%,甲烷的体积含量大约为0.5%。高炉煤气通常以燃料的方式送往热风炉、加热炉、焦炉、锅炉、燃气机组进行燃烧使用。然而高炉煤气中除了上述气体外,还存在COS(羰基硫)、CS2、H2S等硫化物,在这些硫化物中其中主要成分是COS,总硫浓度一般达到200mgS/Nm3以上。这些硫化物如果不加限制会以SO2的形式排放到空气中,进而造成大量的酸雨形成。随着人们环保意识的增加,对硫的排放限值也日益严格,每个使用高炉煤气的终端都建立起庞大的烟气脱硫装置。如此分散的脱硫装置不但大大浪费有限的钢厂空间,而且烟气脱硫的成本及二次污染也日益突显出来。因此,与终端脱硫技术相比,对高炉煤气采取源头脱硫就成为一种理想的处理硫物种的方法。

现有技术CN 111534335 A公开了一种高炉煤气干法精脱硫处理系统及方法,包括如下步骤:高炉煤气首先进入煤气冷却换热器进行冷却,冷却换热器将煤气温度降低5℃,析出部分水分。然后进入催化水解塔,经过水解催化剂后煤气中所含有机硫转化为无机硫,水解后的高炉煤气再经过吸附塔前端再热器升温进入硫化氢吸附塔,通过塔内催化剂脱除煤气中的无机硫。脱除无机硫后的高炉煤气可直接输送至下游客户使用端。但对于有较大含水量的高炉煤气只降低5℃,仍不能有效去除高炉煤气里的水份,严重影响了水解剂水解效率。此外,高炉煤气里氧气含量低于0.01vol%时,也将严重影响金属基负载型吸附剂的吸附效率。

发明内容

针对现有技术的缺陷,本发明提供了一种无氧高含水量高炉煤气脱硫系统及工艺,采用低温脱水及微量加氧技术有效解决了现有高炉煤气脱硫工艺对高炉煤气含水量的要求,大大提高了高炉煤气的脱硫效率。

本发明采用如下技术方案:

一种无氧高含水量高炉煤气脱硫系统,所述系统包括冷却器、第一换热器、水解塔和吸附塔,所述冷却器的一端设有高炉煤气进气口,另一端设有冷气出气口和冷凝水出口,所述第一换热器上设有第一换热进气口和第一换热出气口,所述水解塔上设有水解进气口和水解出气口,所述吸附塔上设有吸附进气口和吸附出气口,所述冷气出气口与所述第一换热进气口连通,所述第一换热出气口与所述水解进气口连通,所述水解出气口与所述吸附进气口连通。

述冷却器上还设有冷媒进口和冷媒出口,所述的冷媒进口与冷媒出口作为连通的一对,用于对经所述高炉煤气进气口进入所述冷却器内的高炉煤气进行冷却脱水;所述第一换热器上还设有热烟气进口和热烟气出口,所述的热烟气进口与热烟气出口作为连通的一对,用于加热经所述冷却器冷却并脱水后的高炉煤气。

所述系统还包括第一风机和混合器,所述水解塔的水解出气口和第一风机的出风口分别与所述混合器的进气口连通,所述混合器的出气口与所述吸附塔的吸附进气口连通,经所述水解塔水解后的高炉煤气和自所述第一风机通入的空气经所述混合器混合后,通过所述吸附进气口进入所述吸附塔进行吸附脱硫。

所述水解塔和吸附塔内均为分层塔体结构,所述分层塔体自上而下依次设有上方气压缓冲区、填料层和下方气压缓冲区,所述的水解进气口和吸附进气口分别设置在其所在分层塔体的上方气压缓冲区的一侧侧壁上,所述的水解出气口和吸附出气口分别设置在其所在分层塔体的下方气压缓冲区的另一侧侧壁上;所述水解塔内的所述填料层用于填充水解剂;所述吸附塔的所述填料层用于填充吸附剂。

所述上方气压缓冲区、填料层和下方气压缓冲区内体积比为1:(1-2):1。

所述的水解塔和吸附塔内均包括至少两个上下叠加呈并联设置的所述分层塔体,相邻两个所述分层塔体之间设置有隔热层。

优选地,所述水解塔内包括3个上下叠加呈并联设置的所述分层塔体;所述吸附塔内包括4个上下叠加呈并联设置的所述分层塔体,其中3个所述分层塔体用于对高炉煤气进行吸附处理,另一个备用或对吸附剂进行再生。

所述系统还包括第二换热器,所述第二换热器上设有第二换热进气口和第二换热出气口,所述第二换热进气口分别与所述吸附塔的4个吸附进气口联通,所述吸附塔的4个所述吸附出气口汇合后分两路,一路用于净化后的高炉煤气回收,另一路经再生进气口管路通过第二风机与所述第二换热进气口连通,净化后的部分高炉煤气通过所述第二换热器加热后进入所述吸附塔内,用于对所述吸附塔内吸附饱和的吸附剂进行再生。

所述第一风机为鼓风机,所述第二风机为引风机。

一种无氧高含水量高炉煤气脱硫工艺,包括如下步骤:

S1、将高含水量无氧的高炉煤气通入到冷却器中,经降温至5℃~15℃进行脱水处理后,得到低含水量的第一原料气;

S2、将脱水处理后的第一原料气经第一换热器加热至70℃~100℃后,通入水解塔中,通过水解剂对第一原料气进行有机硫的水解处理,将有机硫转化成无机硫,得到水解后的第二原料气;

S3、将第二原料气通入到吸附塔中,经吸附剂进行吸附脱硫处理后,得净化后的高炉煤气。

所述步骤S3中将第二原料气通入到吸附塔之前,向第二原料气中加入空气,使空气与第二原料气的体积比为1:(1000~3000),混合后的气体中含氧量为0.03vol%~0.1vol%,两者混合后通入到吸附塔中。

还包括对吸附塔内的吸附剂进行再生的步骤:

S4、将经步骤S3脱硫净化后的部分高炉煤气经第二换热器加热到180℃~200℃,然后通入到吸附塔需要再生的吸附剂的分层塔体内,利用净化后高炉煤气中还原性气氛对吸附剂进行再生。

所述步骤S1中脱水前高炉煤气中含水量大于30%,经脱水处理后的高炉煤气中含水量小于7%。

本发明技术方案,具有如下优点:

A.本发明提供的无氧高含水量高炉煤气脱硫系统,通过在高炉煤气水解前对高炉煤气进行脱水处理,大大延长了水解剂的使用寿命;同时本发明通过脱水、水解、加氧、吸附工艺相互配合对高炉煤气进行源头脱硫,使高炉煤气用户无需再使用脱硫设备,使硫的排放得到集中处理,实现了高炉煤气燃烧后达标直接排放的目的。

B.本发明提供的无氧高含水量高炉煤气脱硫系统,水解塔和吸附塔内每个分层塔体结构均包括填料层的上方气压缓冲区、填料层以及位于填料层下方的下方气压缓冲区,降低了填料层的厚度,且预处理气体均采用上进下出的方式,能够有效地降低填料层的阻力降(高炉煤气通过水解塔和吸附塔的阻力降小于500Pa),降低了脱硫系统对高炉煤气的压力需要,提高了高炉煤气的有效处理量。

C.本发明中水解塔和吸附塔内的分层塔体结构采用上下竖向设置,大大减小了系统的占地面积,节约用地资源。

附图说明

为了更清楚地说明本发明

具体实施方式

,下面将对具体实施方式中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

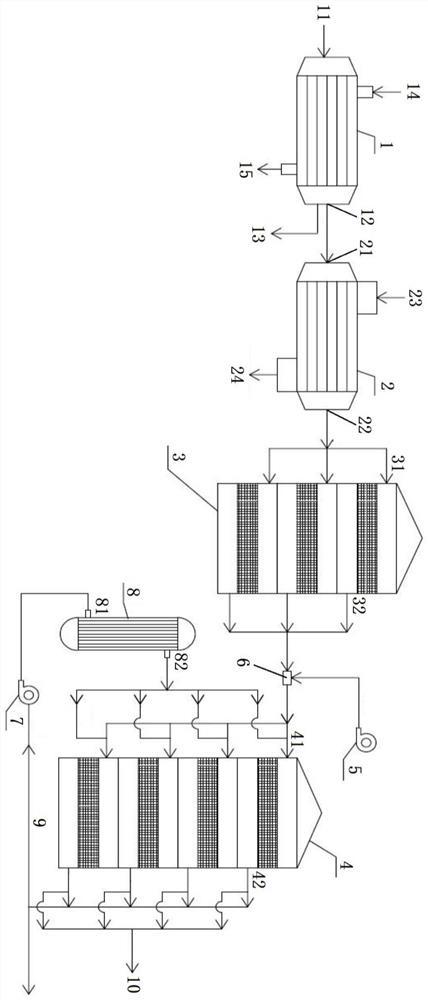

图1为本发明无氧高含水量高炉煤气脱硫系统整体结构示意图;

图2为本发明中水解塔分层塔体结构示意图;

图3为本发明中吸附塔分层塔体结构示意图。

图中标识如下:

1-冷却器,11-高炉煤气进气口,12-冷气出气口,13-冷凝水出口,14-冷媒进口,15-冷媒出口;2-第一换热器,21-第一换热进气口,22-第一换热出气口,23-热烟气进口,24-热烟气出口;3-水解塔,31-水解进气口,32-水解出气口;4-吸附塔,41-吸附进气口,42-吸附出气口;5-第一风机;6-混合器;7-第二风机;8-第二换热器,81-第二换热进气口,82-第二换热出气口;9-再生进气口管路;10-吸附再生出气口管路;

a-上方气压缓冲区;b-填料层;c-下方气压缓冲区;d--隔热层。

具体实施方式

下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

如图1-图3所示,本发明提供了一种无氧高含水量高炉煤气脱硫系统,包括冷却器1、第一换热器2、水解塔3和吸附塔4,冷却器1的一端设有高炉煤气进气口11,另一端设有冷气出气口12和冷凝水出口13,第一换热器2上设有第一换热进气口21和第一换热出气口22,水解塔3上设有水解进气口31和水解出气口32,吸附塔4上设有吸附进气口41和吸附出气口42,冷气出气口12与第一换热进气口21连通,第一换热出气口22与水解进气口31连通,水解出气口32与吸附进气口41连通。冷却器1上还设有冷媒进口14和冷媒出口15,冷媒进口14与冷媒出口15作为连通的一对,用于对经高炉煤气进气口11进入冷却器1内的高炉煤气进行冷却脱水;第一换热器2上还设有热烟气进口23和热烟气出口24,热烟气进口23与热烟气出口24作为连通的一对,用于加热经冷却器1冷却并脱水后的高炉煤气。

系统还包括第一风机5和混合器6,水解塔3的水解出气口32和第一风机5的出风口分别与混合器6的进气口连通,混合器6的出气口与吸附塔4的吸附进气口41连通,经水解塔3水解后的高炉煤气和自第一风机5通入的空气经混合器6混合后,通过吸附进气口41进入吸附塔4进行吸附脱硫。本发明提供的无氧高含水量高炉煤气脱硫系统,通过在高炉煤气水解前对高炉煤气进行脱水处理,大大延长了水解剂的使用寿命;同时本发明通过脱水、水解、加氧、吸附工艺相互配合对高炉煤气进行源头脱硫,使高炉煤气用户无需再使用脱硫设备,使硫的排放得到集中处理,实现了高炉煤气燃烧后达标直接排放的目的。

进一步地,水解塔3和吸附塔4内均为分层塔体结构,每个分层塔体自上而下依次设有上方气压缓冲区a、填料层b和下方气压缓冲区c,水解进气口31和吸附进气口41分别设置在其所在分层塔体的上方气压缓冲区a的一侧侧壁上,水解出气口32和吸附出气口42分别设置在其所在分层塔体的下方气压缓冲区c的另一侧侧壁上。上方气压缓冲区a、填料层b和下方气压缓冲区c内体积比为1:(1-2):1,优选为1:1.5:1。

本发明中水解塔和吸附塔内每个分层塔体结构均包括填料层的上方气压缓冲区、填料层以及填料层的下方气压缓冲区,降低了填料层的厚度,且预处理气体均采用上进下出的方式,能够有效地降低填料层的阻力降,降低了脱硫系统对高炉煤气的压力需要,提高了高炉煤气的有效处理量。

水解塔3内的填料层b用于填充水解剂,水解剂为负载型水解剂,负载型水解剂的活性成分选自氢氧化钠、氢氧化钾、碳酸钠、碳酸钾、草酸钠、草酸钾、硫酸钠、硫酸钾中的一种或多种,载体选自氮化碳、氧化铝、氧化硅、氧化镁、氧化钛、氧化锆、氧化铈中的一种或多种。吸附塔4的填料层b用于填充吸附剂,吸附剂为负载型吸附剂,负载型吸附剂的活性成分选自氧化铁、氧化钴、氧化镍、氧化铜中的一种或多种,载体选自改性铝土矿、氮化碳、氧化铝、氧化硅、氧化镁、氧化钛、氧化锆、氧化铈中的一种或多种。

水解塔3内包括3个竖向叠加并联设置的所述分层塔体;吸附塔4内包括4个竖向叠加并联设置的所述分层塔体,其中3个分层塔体用于对高炉煤气进行吸附处理,另一个备用或对吸附剂进行再生。相邻两个分层塔体之间设置有隔热层d。

所述系统还包括第二换热器8,第二换热器8上设有第二换热进气口81和第二换热出气口82,第二换热进气口81分别与吸附塔4的4个吸附进气口41联通,吸附塔4的4个吸附出气口42汇合后分两路,一路用于净化后的高炉煤气回收,另一路经再生进气口管路9通过第二风机7与第二换热进气口81连通,净化后的部分高炉煤气通过第二换热器8加热后进入吸附塔4内,当吸附塔4内吸附剂吸附硫化氢达到饱和时,可对吸附塔4内的吸附剂进行再生。本发明中第一风机5为鼓风机,第二风机7为引风机。

本发明还提供了一种无氧高含水量高炉煤气脱硫工艺,包括如下步骤:

S1、将高含水量无氧的高炉煤气通过高炉煤气进气口11通入到冷却器1中,经降温至5℃~15℃进行脱水处理后,得到低含水量的第一原料气,脱水前高炉煤气中含水量大于30%,经脱水处理后的高炉煤气中含水量小于7%。

S2、将脱水处理后的第一原料气经第一换热器2加热至70℃~100℃后,自水解进气口31通入水解塔3中,并在水解塔3中进行水解,将高炉煤气中的有机硫COS转换为硫化氢,得到水解后的第二原料气;

S3、往第二原料气中加入空气,使空气与第二原料气的体积比为1:(1000~3000),混合后的气体中含氧量为0.03vol%~0.1vol%,两者混合后通入到吸附塔4中,硫化氢被吸附剂吸附后,得净化后的高炉煤气。

S4、将经步骤S3脱硫净化后的部分高炉煤气经第二换热器8加热到180℃~200℃,然后通入到吸附塔4需要再生的吸附剂的分层塔体内,利用净化后高炉煤气中还原性气氛对吸附剂进行再生。

实验例1

将60000Nm3/h、80℃含有COS浓度为80mg/m3的高炉煤气从冷却器1的高炉煤气进气口11进入,经5℃低温脱水,排水量约为6t/h;脱水后的第一原料气经第一换热器2加热到70℃后进入水解塔3,经内装有高径比为0.1的COS水解催化剂7%Na2CO3/Al2O3后水解,水解后形成COS浓度低于1mg/m3的第二原料气;往第二原料气中加入空气500Nm3/h混合,使原料气含氧量约为0.1vol%,进入装有高径比为0.1的Fe2O3/Al2O3-C3N4吸附剂的吸附塔4的分层塔体,经吸附塔4脱硫后的高炉煤气中H2S的浓度低于0.5mg/m3。小部分的干净无氧无硫的高炉煤气经第二换热器8提温到190℃,对吸附剂进行再生。再生完成后,降温到低于80℃时,切换阀门,与其它三个吸附塔4的分层塔体交替使用。

如上述步骤进行吸附、再生循环测试10次后,高炉煤气中H2S的浓度低于2mg/m3。

实验例2

将100000Nm3/h、70℃含有COS浓度为60mg/m3的高炉煤气从冷却器1的高炉煤气进气口11进入,经12℃低温脱水,排水量约为10t/h;脱水后的第一原料气经第一换热器2加热到100℃后进入水解塔3,经内装有高径比为0.1的COS水解催化剂6%Na2CO3/Ti-Al2O3后水解,水解后形成COS浓度低于1mg/m3的第二原料气;往第二原料气中加入空气800Nm3/h混合,使原料气含氧量约为0.1vol%,进入装有高径比为0.1的Cu/镁改性铝土矿吸附剂的吸附塔4的分层塔体,经吸附塔4脱硫后的高炉煤气中H2S的浓度低于0.5mg/m3。小部分的干净无氧无硫的高炉煤气经第二换热器8提温到180℃,对吸附剂进行再生。再生完成后,降温到低于80℃时,切换阀门,与其它三个吸附塔4的分层塔体交替使用。

如上述步骤进行吸附、再生循环测试10次后,高炉煤气中H2S的浓度低于2.8mg/m3。

实验例3

将120000Nm3/h、70℃含有COS浓度为90mg/m3的高炉煤气从冷却器1的高炉煤气进气口11进入,经15℃低温脱水,排水量约为13t/h;脱水后的第一原料气经第一换热器2加热到90℃后进入水解塔3,经内装有高径比为0.1的COS水解催化剂6%K2CO3/MgAl2O3后水解,水解后形成COS浓度低于1mg/m3的第二原料气;往第二原料气中加入空气1000Nm3/h混合,使原料气含氧量约为0.03vol%,进入装有高径比为0.1的Ni/钛改性铝土矿吸附剂的吸附塔4的分层塔体,经吸附塔4脱硫后的高炉煤气中H2S的浓度低于0.5mg/m3。小部分的干净无氧无硫的高炉煤气经第二换热器8提温到200℃,对吸附剂进行再生。再生完成后,降温到低于80℃时,切换阀门,与其它三个吸附塔4的分层塔体交替使用。

如上述步骤进行吸附、再生循环测试10次后,高炉煤气中H2S的浓度低于3.2mg/m3。

本发明未述及之处适用于现有技术。

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明的保护范围之中。

- 上一篇:一种医用注射器针头装配设备

- 下一篇:一种改进型焦炉煤气提氢TSA处理装置及工艺