一种定向卷曲竹纤维的制备方法

阅读说明:本技术 一种定向卷曲竹纤维的制备方法 (Preparation method of oriented crimped bamboo fibers ) 是由 张文福 邹艳萍 吕衡 于海霞 施江靖 于 2021-08-02 设计创作,主要内容包括:本发明公开了一种定向卷曲竹纤维的制备方法,该方法为:先将粗加工的竹纤维放入蒸汽闪爆设备中进行弱酸爆破处理,将爆破后竹纤维放到开松机中打散,使竹纤维均匀分散到传送带上,对竹纤维进行辊压,使得竹纤维贴附在传送带上,然后对竹纤维表面连续喷淋极性溶剂,在喷淋极性溶剂的过程中,对竹纤维底部进行暖风加热,再采用微波加热装置对竹纤维进行微波加热,使竹纤维发生快速干燥,从而因竹纤维上表面和两端的极性溶剂瞬间流失,竹纤维两端发生卷曲,最终获得定向卷曲竹纤维。本发明可以制备适度卷曲数、卷曲度与较高卷曲率的定向卷曲竹纤维材料,可满足竹纤维纸张、织物、复合材料竹纤维毡等新材料和新技术的发展需求。(The invention discloses a preparation method of oriented crimped bamboo fibers, which comprises the following steps: the method comprises the steps of firstly, putting rough-processed bamboo fibers into steam flash explosion equipment for weak acid explosion treatment, putting the bamboo fibers after explosion into an opener for scattering, enabling the bamboo fibers to be uniformly dispersed on a conveyor belt, rolling the bamboo fibers to be attached to the conveyor belt, then continuously spraying a polar solvent on the surfaces of the bamboo fibers, heating the bottoms of the bamboo fibers by warm air in the process of spraying the polar solvent, then, carrying out microwave heating on the bamboo fibers by adopting a microwave heating device, enabling the bamboo fibers to be rapidly dried, so that due to the fact that the polar solvents on the upper surfaces and the two ends of the bamboo fibers are instantly lost, the two ends of the bamboo fibers are curled, and finally, the directional curled bamboo fibers are obtained. The invention can prepare the directional curling bamboo fiber material with proper curling number, moderate curling degree and higher curling rate, and can meet the development requirements of new materials and new technologies of bamboo fiber paper, fabrics, composite bamboo fiber felts and the like.)

技术领域

本发明属于竹纤维的技术领域,具体涉及一种定向卷曲竹纤维的制备方法。

背景技术

纤维卷曲是指纤维平直方向的弯曲。纤维卷曲影响纤维间结合性能,卷曲性能好的纤维,可提高纤维抱合力,提高纤维成纸的抗张强度、耐破度,提升纤维织物或复合材料纤维毡的蓬松性、多孔性、柔软性和弹性等,且制成的织物或复合材料纤维毡手感丰满柔软;但是卷曲程度太大,会使得加工过程中纤维发生纠缠与毡化,也使针刺发生困难,造成纤维过度刺伤,非织造布尺寸稳定性差。

利用竹材分离制取高比强度和比模量的天然竹纤维,被称为“天然玻璃纤维”,竹单纤维的纵向抗拉强度为1.20-1.93GPa,纵向弹性模量为17.5-40.8GPa。一般竹纤维在竹材内部保持通直状态,由于受竹纤维分离技术的限制,分离所得天然竹纤维,天然竹纤维呈束状,简称竹纤维,竹纤维的组织状态、化学成分等存在较大差异,日常所见的竹纤维表现出卷曲或转曲的形态特性,并且竹纤维在不同的温湿度环境中,其卷曲程度和力学性能也发生不同程度的变化。随着竹纤维纸张、织物、复合材料竹纤维毡等新材料和新技术的发展,亟需开发适度卷曲数、卷曲度与较高卷曲率的竹纤维材料。而现有关于竹纤维卷曲制备方法和工艺的报道较少,因此,开发出一种定向卷曲竹纤维的制备方法尤为重要。

发明内容

本发明所要解决的技术问题在于针对上述现有技术的不足,提供了一种定向卷曲竹纤维的制备方法。该方法以竹纤维作为原材料,通过爆破定径改变竹纤维分离程度、竹纤维表面结构和成分,然后对竹纤维进行极性溶剂处理,改变竹纤维表面极性和应力,再通过竹纤维底部暖风加热和竹纤维微波速干步骤改变竹纤维不同位置溶剂蒸发速率,来控制竹纤维的干缩应力,实现竹纤维不同程度的定向卷曲。

为解决上述技术问题,本发明采用的技术方案是:一种定向卷曲竹纤维的制备方法,其特征在于,该方法包括以下步骤:

步骤一、竹纤维爆破定径:将粗加工的竹纤维与弱酸溶剂按照质量比为100:15的比例放入蒸汽闪爆设备中,在蒸汽压力为0.5MPa-0.8MPa的条件下,处理时间为60s-100s,得到爆破后竹纤维,然后调节爆破后竹纤维pH值为中性;

步骤二、竹纤维开松喷淋:将步骤一中获得的爆破后竹纤维放入开松机中打散,然后将打散后的竹纤维均匀分散放置到传送带上,并控制竹纤维分布的透光率为20%-30%,再对竹纤维进行辊压,使得竹纤维贴附在传送带上,最后对竹纤维表面连续喷淋极性溶剂;

步骤三、竹纤维底部暖风加热:在步骤二中竹纤维喷淋极性溶剂的过程中,在竹纤维底部进行暖风加热处理,促使极性溶剂向竹纤维上表面和两端迁移,风速为1.6m/s-3.3m/s,同时控制温度为30℃-65℃;

步骤四、竹纤维微波速干卷曲:将传送带上步骤三中吹风后的竹纤维送入微波加热装置进行微波加热,最终制得定向卷曲竹纤维。

所述微波加热装置使竹纤维发生快速干燥,从而因竹纤维上表面和两端的极性溶剂瞬间流失,使得竹纤维上表面发生皱缩,竹纤维两端发生卷曲。

上述的一种定向卷曲竹纤维的制备方法,其特征在于,步骤一中所述粗加工的竹纤维为竹材通过碾压捶打、开松梳理得到的长度不小于0.9cm的天然竹纤维。所述竹材为任一竹种。

上述的一种定向卷曲竹纤维的制备方法,其特征在于,步骤一中所述爆破后竹纤维为3-6根单纤维结合的状态,爆破后竹纤维的半纤维素含量为15%-25%。

上述的一种定向卷曲竹纤维的制备方法,其特征在于,步骤一中所述弱酸溶剂为冰醋酸,所述冰醋酸的pH为6-6.5。

上述的一种定向卷曲竹纤维的制备方法,其特征在于,步骤二中所述极性溶剂为沸点为40℃-80℃的石油醚,所述石油醚的用量为所述爆破后竹纤维质量的5%-10%。

上述的一种定向卷曲竹纤维的制备方法,其特征在于,步骤四中所述微波加热的微波频率为2450MHz,微波加热时间为15s-30s。

上述的一种定向卷曲竹纤维的制备方法,其特征在于,步骤四中微波加热干燥竹纤维的过程中对石油醚进行冷却回收。

本发明与现有技术相比具有以下优点:

1、本发明对竹纤维进行极性溶剂处理,改变竹纤维表面极性和应力;通过改变纤维分离程度、纤维表面结构和成分、纤维干缩率等,制备具有较高卷曲率、适度卷曲数和卷曲度的定向卷曲竹纤维材料,满足竹纤维纸张、织物、复合材料竹纤维毡等新材料和新技术的发展需求。

2、本发明采用蒸汽闪爆设备结合弱酸条件,破坏竹纤维结合状态和表面形态,使竹纤维分离成3-6根单纤维结合的状态,半纤维素降解,爆破后的竹纤维表面较为平滑性差,横截面的对称结构遭到破坏,便于后续竹纤维卷曲。

3、本发明通过对喷淋极性溶剂后的竹纤维底部进行暖风进行吹风并加热处理,促使极性溶剂向竹纤维上表面和两端迁移,使竹纤维底部干燥无极性溶剂,再采用微波加热装置对竹纤维进行微波加热,竹纤维发生快速干燥,从而因竹纤维上表面和两端的极性溶剂瞬间流失,产生干缩应力,使得使竹纤维上表面发生皱缩。利用天然竹纤维的干缩应力,以实现竹纤维的定向卷曲,这增加竹纤维之间的摩擦力和抱合力,改善了竹纤维的蓬松性能和弹性。

下面通过附图和实施例对本发明的技术方案作进一步的详细说明。

附图说明

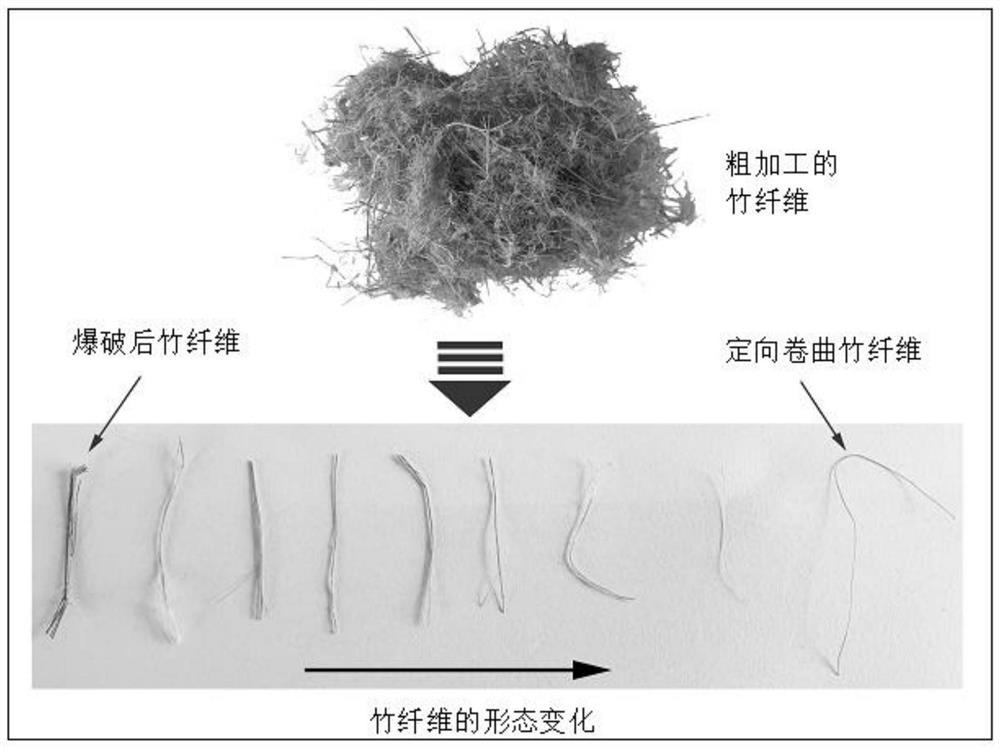

图1是本发明制备定向卷曲竹纤维的竹纤维形态变化过程图。

具体实施方式

实施例1

本实施例的定向卷曲竹纤维的制备方法包括以下步骤:

步骤一、竹纤维爆破定径:将粗加工的竹纤维与pH为6的冰醋酸按照质量比为100:15的比例放入蒸汽闪爆设备中,在蒸汽压力为0.5MPa的条件下,处理时间为100s,得到爆破后竹纤维,然后调节爆破后竹纤维pH值为中性;所述粗加工的竹纤维为竹材通过碾压捶打、开松梳理得到的长度不小于0.9cm的毛竹纤维,所述爆破后竹纤维为3-6根单纤维结合的状态,爆破后竹纤维的半纤维素含量为15%-25%;

半纤维素含量在15%-25%的爆破后竹纤维分散度较高,柔软性较好,竹纤维更易卷曲;

步骤二、竹纤维开松喷淋:将步骤一中获得的爆破后竹纤维放入开松机中打散,然后将打散后的竹纤维均匀放置到传送带上,控制竹纤维分布的透光率为20%,再对竹纤维进行辊压,使得竹纤维贴附在传送带上,最后对竹纤维表面连续喷淋极性溶剂;所述极性溶剂为沸点为40℃的石油醚,所述石油醚的质量为所述爆破后竹纤维质量的5%;爆破后竹纤维在开送机中进一步打散,可进一步提高竹纤维分离程度,利于后续制备定向卷曲竹纤维;

步骤三、竹纤维底部暖风加热:在步骤二中竹纤维喷淋极性溶剂的过程中,在竹纤维底部进行暖风加热处理,促使极性溶剂向竹纤维上表面和两端迁移,风速为1.6m/s,同时控制温度为30℃;

步骤四、竹纤维微波速干卷曲:将传送带上步骤三中吹风后的竹纤维送入微波加热装置进行微波加热,所述微波加热的微波频率为2450MHz,微波时间为15s,使竹纤维发生快速干燥,从而因竹纤维上表面和两端的极性溶剂瞬间流失,使得竹纤维上表面发生皱缩,竹纤维两端发生卷曲,最终制得定向卷曲竹纤维。

图1是本实施例制备定向卷曲竹纤维的竹纤维形态变化过程图,是从上述步骤一至步骤四中分别抽取若干单根竹纤维示意形态变化过程,从图中可以看出,经过本实施例的制备过程,粗加工的竹纤维逐渐变成定向卷曲竹纤维。

本实施例制备的定向卷曲竹纤维性能:长度在50mm-250mm之间,细度在20μm-80μm之间,拉伸强度达到300MPa的竹纤维束;每厘米长纤维的卷曲指数2.3-5.8,按照GB/T14338-2008《化学纤维短纤维卷曲性能试验方法》测试竹纤维的卷曲性能为:卷曲收缩率60%-80%,卷曲模量50%-65%,卷曲稳定度80%-95%,紧缩伸长率50%-70%,弹性恢复率40%-60%。

实施例2

本实施例的定向卷曲竹纤维的制备方法包括以下步骤:

步骤一、竹纤维爆破定径:将粗加工的竹纤维与pH为6.2的冰醋酸按照质量比为100:15的比例放入蒸汽闪爆设备中,在蒸汽压力为0.7MPa的条件下,处理时间为80s,得到爆破后竹纤维,然后调节爆破后竹纤维pH值为中性;所述粗加工的竹纤维为竹材通过碾压捶打、开松梳理得到的长度不小于0.9cm的慈竹纤维,所述爆破后竹纤维为3-6根单纤维结合的状态,爆破后竹纤维的半纤维素含量为20%-25%;半纤维素含量在15%-25%的爆破后竹纤维分散度较高,柔软性较好,更利于后续制备定向卷曲竹纤维。

步骤二、竹纤维开松喷淋:将步骤一中获得的爆破后竹纤维放入开松机中打散,然后将打散后的竹纤维均匀放置到传送带上,控制竹纤维分布的透光率为25%,再对竹纤维进行辊压,使得竹纤维贴附在传送带上,最后对竹纤维表面连续喷淋极性溶剂;所述极性溶剂为沸点为60℃的石油醚,所述极性溶剂的质量为所述爆破后竹纤维质量的7%;爆破后竹纤维在开送机中进一步打散,可进一步提高竹纤维分离程度,利于后续制备定向卷曲竹纤维;

步骤三、竹纤维底部暖风加热:在步骤二中竹纤维喷淋极性溶剂的过程中,在竹纤维底部进行暖风加热处理,促使极性溶剂向竹纤维上表面和两端迁移,风速为2.5m/s,同时控制温度为50℃;

步骤四、竹纤维微波速干卷曲:传送带上步骤三中吹风后的竹纤维送入微波加热装置进行微波加热,所述微波加热的微波频率为2450MHz,微波时间为22s,微波加热过程中回收石油醚,最终制得定向卷曲竹纤维。

本实施例制备的定向卷曲竹纤维性能:长度在50mm-250mm之间,细度在20μm-80μm之间,拉伸强度达到300MPa的竹纤维束;每厘米长纤维的卷曲指数2.3-5.8,按照GB/T14338-2008《化学纤维短纤维卷曲性能试验方法》测试竹纤维的卷曲性能为:卷曲收缩率60%-80%,卷曲模量50%-65%,卷曲稳定度80%-95%,紧缩伸长率50%-70%,弹性恢复率40%-60%。

实施例3

本实施例的定向卷曲竹纤维的制备方法包括以下步骤:

步骤一、竹纤维爆破定径:将粗加工的竹纤维与pH为6.5的冰醋酸按照质量比为100:15的比例放入蒸汽闪爆设备中,在蒸汽压力为0.8MPa的条件下,处理时间为60s,得到爆破后竹纤维,然后调节爆破后竹纤维pH值为中性;所述粗加工的竹纤维为竹材通过碾压捶打、开松梳理得到的长度不小于0.9cm的毛竹纤维,所述爆破后竹纤维为3-6根单纤维结合的状态,爆破后竹纤维的半纤维素含量为15%-25%;半纤维素含量在15%-25%的爆破后竹纤维分散度较高,柔软性较好,更利于后续制备定向卷曲竹纤维。

步骤二、竹纤维开松喷淋:将步骤一中获得的爆破后竹纤维放入开松机中打散,然后将打散后的竹纤维均匀放置到传送带上,控制竹纤维分布的透光率为30%,再对竹纤维进行辊压,使得竹纤维贴附在传送带上,最后对竹纤维表面连续喷淋极性溶剂;所述极性溶剂为沸点为80℃的石油醚,所述极性溶剂的质量为所述爆破后竹纤维质量的10%;爆破后竹纤维在开送机中进一步打散,可进一步提高竹纤维分离程度,利于后续制备定向卷曲竹纤维;

步骤三、竹纤维底部暖风加热:在步骤二中竹纤维喷淋极性溶剂的过程中,在竹纤维底部进行暖风加热处理,促使极性溶剂向竹纤维上表面和两端迁移,风速为3.3m/s,同时控制温度为65℃;

步骤四、竹纤维微波速干卷曲:传送带上步骤三中吹风后的竹纤维送入微波加热装置进行微波加热,所述微波加热的微波频率为2450MHz,微波时间为30s,使竹纤维发生快速干燥,从而因竹纤维上表面和两端的极性溶剂瞬间流失,使得竹纤维上表面发生皱缩,竹纤维两端发生卷曲,最终制得定向卷曲竹纤维。

本实施例制备的定向卷曲竹纤维性能:长度在50mm-250mm之间,细度在20μm-80μm之间,拉伸强度达到300MPa的竹纤维束;每厘米长纤维的卷曲指数2.3-5.8,按照GB/T14338-2008《化学纤维短纤维卷曲性能试验方法》测试竹纤维的卷曲性能为:卷曲收缩率60%-80%,卷曲模量50%-65%,卷曲稳定度80%-95%,紧缩伸长率50%-70%,弹性恢复率40%-60%。

实施例1-3中,所述传送带、微波加热装置均为现有技术,可在市场上购买到的成熟产品,比如:热风机位于传输带的底部对着传输带吹风,传输带为网孔状结构的传输带,能够透风。传送带可以采用隧道炉输送机,微波加热装置可以采用隧道式微波加热装置。

以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制。凡是根据发明技术实质对以上实施例所作的任何简单修改、变更以及等效变化,均仍属于本发明技术方案的保护范围内。

- 上一篇:一种医用注射器针头装配设备

- 下一篇:一种农业用剑麻叶刮麻装置