一种高冰镍常压浸出方法及硫酸镍

阅读说明:本技术 一种高冰镍常压浸出方法及硫酸镍 (High nickel matte normal pressure leaching method and nickel sulfate ) 是由 刘增威 王博宇 肖超 訚硕 于 2021-07-29 设计创作,主要内容包括:本申请提供一种高冰镍常压浸出方法及硫酸镍,该方法包括第一常压浸出和第二常压浸出,在第一常压浸出和第二常压浸出过程中均施加超声波和氧气,一方面,无双氧水消耗,浸出成本低廉,无运输、存储、过程管控风险;另一方面,破坏浸出过程原料的稳定性,防止原料被浸出液包裹,活性降低,提高常压浸出过程中Ni的浸出率,大幅度降低了高压浸出系统物料吞吐量,加压釜体积设计量小,生产管控更加安全;最后,促使氧气与原料、氧气与浸出过程产生的硫化氢高效接触,硫化氢可快速转化为硫酸,有效减少硫化氢气体的处置风险,浸出过程更安全。(The application provides a high nickel matte normal pressure leaching method and nickel sulfate, the method comprises a first normal pressure leaching process and a second normal pressure leaching process, ultrasonic waves and oxygen are applied in the first normal pressure leaching process and the second normal pressure leaching process, on one hand, no hydrogen peroxide water is consumed, the leaching cost is low, and no transportation, storage and process control risks exist; on the other hand, the stability of the raw materials in the leaching process is damaged, the raw materials are prevented from being wrapped by the leaching liquid, the activity is reduced, the leaching rate of Ni in the normal-pressure leaching process is improved, the material throughput of a high-pressure leaching system is greatly reduced, the volume design amount of a pressure kettle is small, and the production management and control are safer; and finally, the oxygen is promoted to efficiently contact with the raw material and the hydrogen sulfide generated in the leaching process, the hydrogen sulfide can be quickly converted into sulfuric acid, the treatment risk of the hydrogen sulfide gas is effectively reduced, and the leaching process is safer.)

技术领域

本申请涉及湿法冶金技术领域,尤其涉及一种高冰镍常压浸出方法及硫酸镍。

背景技术

在当前三元电池的发展之中,高镍化倾向越发明显,高镍降钴可以提升电池能量密度,也可以降低电池成本。高冰镍作为一种镍原料,属于镍、铜、钴、铁等金属的硫化物共熔体,镍、铜、钴主要以硫化物相和少量合金相存在,采用常压浸出方法浸出率低,氧化剂耗量高,成本高昂。现有技术虽有提及常压+高压浸出,但常压过程浸出率低,仅有30~50%,后续高压浸出系统物料吞吐量依然很大,设备体积大,制造成本高,安全性低。

发明内容

本申请的目的在于提供一种高冰镍常压浸出方法,旨在提高高冰镍高压浸出前常压浸出的浸出率。

为实现以上目的,本申请提供一种高冰镍常压浸出方法,包括:

使用第一酸液对高冰镍进行第一常压浸出,得到第一浸出液和第一浸出渣;

使用第二酸液对第一浸出渣进行第二常压浸出,得到第二浸出液和第二浸出渣;

其中,第一常压浸出和第二常压浸出过程中均施加超声波和氧气。

优选地,第一常压浸出过程中,补加酸维持第一酸液的pH值为0.5~1.5;每千克高冰镍使用5~10升第一酸液。

优选地,第二酸液中,初始H2SO4浓度为150~250g/L;每千克第一浸出渣使用1.5~4升第二酸液。

优选地,超声波频率为20~100kHz;氧气的通量为5~50m3/(h*吨干料),氧气浓度为50~95%。

优选地,第一常压浸出和第二常压浸出的浸出时间各自独立的为1~10h。

优选地,第一常压浸出和第二常压浸出过程中,第一酸液和第二酸液分别经过砂磨设备循环浸出。

优选地,第二浸出液返回第一常压浸出过程用作第一酸液。

优选地,第一常压浸出和第二常压浸出的浸出温度分别为70~100℃。

优选地,第一常压浸出之前还包括:将高冰镍破碎研磨至粒度80~400目。

本申请还提供上述的高冰镍常压浸出方法得到的硫酸镍。

与现有技术相比,本申请的有益效果包括:

本申请提供一种高冰镍常压浸出方法,在第一常压浸出和第二常压浸出过程中均施加超声波和氧气,一方面,无双氧水消耗,浸出成本低廉,无运输、存储、过程管控风险;另一方面,超声波在传播过程中使溶液受到剧烈变化的压力,能够形成强烈的搅动,显著降低溶质的扩散阻力,提高传质效率。常规条件下原料反应前及反应过程中生成的包裹物在超声作用下都可以剔除,破坏浸出过程原料的稳定性,防止原料被浸出液包裹,活性降低,提高常压浸出过程中Ni的浸出率,大幅度降低了高压浸出系统物料吞吐量,加压釜体积设计量小,生产管控更加安全;最后,在超声波的振动和超声气量的推动下,浸出液与氧气原子团进行不断碰撞、迅速反应,并产生数以万计的微小气泡,即空化泡,这些气泡在超声波纵向传播形成的负压区生长,而在正压区迅速闭合,从而在交替正负压强下受到压缩和拉伸,促使氧气与原料、氧气与浸出过程产生的硫化氢高效接触,硫化氢可快速转化为硫酸,有效减少硫化氢气体的处置风险,浸出过程更安全。

附图说明

为了更清楚地说明本申请实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本申请的某些实施例,因此不应被看作是对本申请范围的限定。

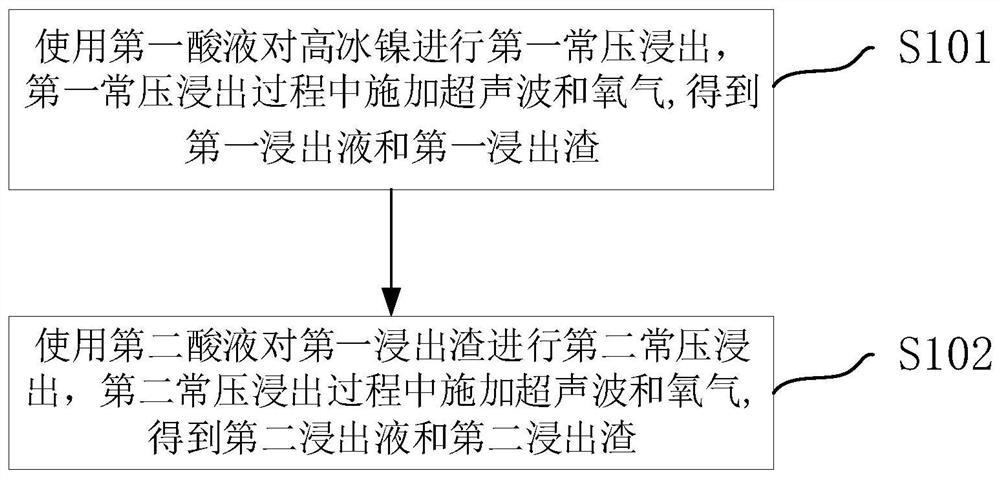

图1为本发明的高冰镍常压浸出方法的流程示意图;

图2为本发明的高冰镍常压浸出方法的具体工艺流程图。

具体实施方式

如本文所用之术语:

“由……制备”与“包含”同义。本文中所用的术语“包含”、“包括”、“具有”、“含有”或其任何其它变形,意在覆盖非排它性的包括。例如,包含所列要素的组合物、步骤、方法、制品或装置不必仅限于那些要素,而是可以包括未明确列出的其它要素或此种组合物、步骤、方法、制品或装置所固有的要素。

连接词“由……组成”排除任何未指出的要素、步骤或组分。如果用于权利要求中,此短语将使权利要求为封闭式,使其不包含除那些描述的材料以外的材料,但与其相关的常规杂质除外。当短语“由……组成”出现在权利要求主体的子句中而不是紧接在主题之后时,其仅限定在该子句中描述的要素;其它要素并不被排除在作为整体的所述权利要求之外。

当量、浓度、或者其它值或参数以范围、优选范围、或一系列上限优选值和下限优选值限定的范围表示时,这应当被理解为具体公开了由任何范围上限或优选值与任何范围下限或优选值的任一配对所形成的所有范围,而不论该范围是否单独公开了。例如,当公开了范围“1~5”时,所描述的范围应被解释为包括范围“1~4”、“1~3”、“1~2”、“1~2和4~5”、“1~3和5”等。当数值范围在本文中被描述时,除非另外说明,否则该范围意图包括其端值和在该范围内的所有整数和分数。

在这些实施例中,除非另有指明,所述的份和百分比均按质量计。

“质量份”指表示多个组分的质量比例关系的基本计量单位,1份可表示任意的单位质量,如可以表示为1g,也可表示2.689g等。假如我们说A组分的质量份为a份,B组分的质量份为b份,则表示A组分的质量和B组分的质量之比a:b。或者,表示A组分的质量为aK,B组分的质量为bK(K为任意数,表示倍数因子)。不可误解的是,与质量份数不同的是,所有组分的质量份之和并不受限于100份之限制。

“和/或”用于表示所说明的情况的一者或两者均可能发生,例如,A和/或B包括(A和B)和(A或B)。

本申请提供一种高冰镍常压浸出方法,可以提高高冰镍在常压浸出过程中的浸出率,使得高冰镍在后续高压浸出过程中,使用的高压釜体积减小,安全性更高。请参阅图1,包括:

S101:使用第一酸液对高冰镍进行第一常压浸出,第一常压浸出过程中施加超声波和氧气,得到第一浸出液和第一浸出渣。

具体的,第一酸液例如可以为硫酸溶液,例如将高冰镍用水浆化并补加浓硫酸,从而得到第一酸液。第一常压浸出过程中,单质态的镍与硫酸反应生成硫酸镍,从而会不断消耗硫酸,因此第一常压浸出过程中应不断补加硫酸,以维持第一酸液的pH值为0.5~1.5,并保证第一常压浸出完成后的第一浸出液的pH也为0.5~1.5。具体的,维持第一酸液的pH值可以为(0.5、0.6、0.7、0.8、0.9、1.0、1.1、1.2、1.3、1.4或1.5)或0.5~1.5之间的任一值。更优选地,维持第一酸液的pH值为0.5~1.0。

具体的,第一常压浸出起始,第一酸液与高冰镍的使用量应满足每千克高冰镍使用5~10升第一酸液。例如可以为每千克高冰镍使用(5、6、7、8、9或10)升第一酸液,或5~10升之间的任一值。

可选地,第一常压浸出的温度为70~100℃,例如可以为(70、75、80、85、90、95或100)℃,或70~100℃之间的任一值。更优选地,第一常压浸出的温度为85℃。

可选地,第一常压浸出的浸出时间为1~10h,例如可以为(1、2、3、4、5、6、7、8、9或10)h,或1~10h之间的任一值。优选地,第一常压浸出的浸出时间为6~8h。

本申请方案在第一常压浸出过程中施加氧气,通过氧气进行氧化,无双氧水消耗,浸出成本低廉,无运输、存储、过程管控风险,反应过程主要如下所示。

Ni+H2SO4→NiSO4+H2↑

由于常压浸出过程中,细小的未反应高冰镍原料会快速被浸出液中生成的NiSO4包裹,活性大大降低。因而在第一常压浸出过程中还施加超声波。超声波在传播过程中使溶液受到剧烈变化的压力,能够形成强烈的搅动,显著降低溶质的扩散阻力,提高传质效率,剔除原料表面已生成的NiSO4覆盖物,防止原料被浸出液包裹,活性降低,提高常压浸出过程中Ni的浸出率。

并且在超声波的振动和超声气量的推动下,浸出液与氧气原子团进行不断碰撞、迅速反应,并产生数以万计的微小气泡,即空化泡。这些气泡在超声波纵向传播形成的负压区生长,而在正压区迅速闭合,从而在交替正负压强下受到压缩和拉伸,使得氧气充分和浸出液进行融合、反应,提高镍的浸出率。

另外,高冰镍直接与硫酸反应会放出硫化氢有毒气体,第一常压浸出过程辅以超声波氧气氧化浸出,促使氧气与原料、氧气与硫化氢高效接触,硫化氢可快速转化为硫酸,有效减少硫化氢气体的处置风险,浸出过程更安全。

具体的,超声波和氧气的施加方式例如可以为将超声波探头插入第一常压浸出槽中,并通入氧气进入第一常压浸出槽。

具体的,第一常压浸出过程中施加的超声波频率为20~100kHz,例如可以为(20、30、40、50、60、70、80、90或100)kHz,或20~100kHz之间的任一值。

第一常压浸出过程中施加的氧气的通量为5~50m3/(h*吨干料),例如可以为(5、10、20、30、40或50)m3/(h*吨干料),或5~50m3/(h*吨干料)之间的任一值。施加的氧气浓度为50~95%,例如可以为(50、60、70、80、90或95)%,或50~95%之间的任一值。

更优选地,请一并参阅图2,为了进一步提高浸出过程高冰镍的活性,还可以在第一常压浸出过程中,将第一酸液即浸出浆经过砂磨设备后返回浸出槽,连续循环浸出,通过砂磨设备可以进一步破坏浸出过程原料的稳定性,使得更多的镍与硫酸反应,进一步提高单质镍的浸出率。

请参阅图2,第一常压浸出之前还包括破碎:将高冰镍破碎研磨至粒度80~400目。破碎后的高冰镍与氧气、硫酸接触面积增大,更易反应,提高镍的浸出率。

一并参阅图2,第一常压浸出完成后,通过固液分离获得第一浸出液和第一浸出渣,第一浸出液中包括浸出的单质镍,第一浸出液进入后续的净化除杂工序,第一浸出渣进入后续第二常压浸出过程。

S102:使用第二酸液对第一浸出渣进行第二常压浸出,第二常压浸出过程中施加超声波和氧气,得到第二浸出液和第二浸出渣。

具体的,第一浸出渣中主要为硫化态镍,在高浓度的酸条件下,部分渣料再次活化,促使硫酸进一步向第一浸出渣的微粒内部扩散,进而消解未反应的渣料。第二酸液例如可以为高浓度的硫酸,例如将第一浸出渣用水浆化并补加浓硫酸,从而得到第二酸液。第二酸液中,应保证初始H2SO4浓度为150~250g/L,以确保第二常压浸出完成,浸出液也为较高酸浓度。例如可以为(150、160、170、180、190、200、210、220、230、240或250)g/L,或150~250g/L之间的任一值。

具体的,第二常压浸出起始,每千克第一浸出渣使用1.5~4升第二酸液,例如可以为(1.5、2.0、2.5、3.0、3.5或4.0)升,或1.5~4升之间的任一值。

可选地,第二常压浸出的温度为70~100℃,例如可以为(70、75、80、85、90、95或100)℃,或70~100℃之间的任一值。更优选地,第一常压浸出的温度为85℃。第二常压浸出的温度可以与第一常压浸出的温度相同,也可以不相同。

可选地,第二常压浸出的浸出时间为1~10h,例如可以为(1、2、3、4、5、6、7、8、9或10)h,或1~10h之间的任一值。优选地,第一常压浸出的浸出时间为5~9h。第二常压浸出的浸出时间可以与第一常压浸出的浸出时间相同,也可以不相同。

本申请方案在第二常压浸出过程中也施加氧气,通过氧气进行氧化,无双氧水消耗,浸出成本低廉,无运输、存储、过程管控风险,反应过程如下所示。

由于常压浸出过程中,细小的未反应的第一浸出渣原料会快速被浸出液中生成的NiSO4包裹,活性大大降低。因而在第二常压浸出过程中也施加超声波。超声波在传播过程中使溶液受到剧烈变化的压力,能够形成强烈的搅动,显著降低溶质的扩散阻力,提高传质效率,剔除第一浸出渣原料表面已生成的NiSO4覆盖物,防止原料被浸出液包裹,活性降低,提高常压浸出过程中硫化态Ni的浸出率。通过两次常压浸出,使得常压浸出镍的浸出率可达到70%,大幅度降低了高压浸出系统物料吞吐量,加压釜体积设计量小,生产管控更加安全。

并且在超声波的振动和超声气量的推动下,浸出液与氧气原子团进行不断碰撞、迅速反应,并产生数以万计的微小气泡,即空化泡。这些气泡在超声波纵向传播形成的负压区生长,而在正压区迅速闭合,从而在交替正负压强下受到压缩和拉伸,使得氧气充分和浸出液进行融合、反应,提高硫化态镍的浸出率。

另外,硫化态镍会与硫酸反应放出硫化氢有毒气体,第二常压浸出过程辅以超声波氧气氧化浸出,促使氧气与原料、氧气与硫化氢高效接触,硫化氢可快速转化为硫酸,有效减少硫化氢气体的处置风险,浸出过程更安全。

具体的,超声波和氧气的施加方式例如可以为将超声波探头插入第二常压浸出槽中,并通入氧气进入第二常压浸出槽。

第二常压浸出过程中施加超声波和氧气,无双氧水(“甲类”火灾危险物质)消耗,浸出成本低廉,无运输、存储、过程管控风险。第二常压浸出过程辅以超声波氧气氧化浸出,促使氧气与原料、氧气与浸出过程产生的硫化氢高效接触,硫化氢可快速转化为硫酸,有效减少硫化氢气体的处置风险,浸出过程更安全。

具体的,第二常压浸出过程中施加的超声波频率为20~100kHz,例如可以为(20、30、40、50、60、70、80、90或100)kHz,或20~100kHz之间的任一值。施加的超声波波长为0.02~0.1cm,例如可以为(0.02、0.03、0.04、0.05、0.06、0.07、0.08、0.09或0.1)cm,或0.02~0.1cm之间的任一值。

第二常压浸出过程中施加的氧气通量为5~50m3/(h*吨干料),例如可以为(5、10、20、30、40或50)m3/(h*吨干料),或5~50m3/(h*吨干料)之间的任一值。施加的氧气浓度为50~95%,例如可以为(50、60、70、80、90或95)%,或50~95%之间的任一值。

可以理解的是,第一常压浸出过程施加的超声波和氧气可以与第二常压浸出过程施加的超声波和氧气相同,也可以不相同。优选地,第一常压浸出过程施加的超声波和氧气与第二常压浸出过程施加的超声波和氧气相同,使得两次浸出过程中,只需调整一次施加参数,工艺更简单。

更优选地,请一并参阅图2,为了进一步提高浸出过程原料的活性,还可以在第二常压浸出过程中,将第二酸液即浸出浆经过砂磨设备后返回浸出槽,连续循环浸出,通过砂磨设备可以进一步破坏浸出过程原料的稳定性,使得更多的镍与硫酸反应,进一步提高硫化态镍的浸出率。

具体的,请参阅图2,第二常压浸出完成后,通过固液分离得到第二浸出液和第二浸出渣。第二浸出渣进入后续高压浸出系统,进一步高压浸出镍。

第二浸出液可以返回到第一常压浸出过程作为第一酸液使用,如此循环,从而第一常压浸出和第二常压浸出的镍都在第一浸出液中,后续只需将高压浸出液和第一浸出液进行净化除杂工序。

下面将结合具体实施例对本申请的实施方案进行详细描述,但是本领域技术人员将会理解,下列实施例仅用于说明本申请,而不应视为限制本申请的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

实施例1

研磨:将5kg高冰镍(购自吉林吉恩镍业股份有限公司)采用球磨机研磨至150目,高冰镍成分检测结果见表1所示。

表1高冰镍成分检测结果

Co%

Mn%

Ni%

Cu%

Fe%

Al%

1.17

0.0028

60.29

12.59

3.28

0.0005

Ca%

Mg%

As%

S%

Zn%

H<sub>2</sub>O%

0.0014

0.0011

0.055

12.53

0.0003

0.93

第一常压浸出:研磨后的高冰镍用水按照高冰镍质量(kg)与水的体积(L)的比值为1:8进行浆化(水40L),浆化完成后补加浓硫酸控制浸出pH值维持在1.0,浸出槽辅以超声波氧气浸出,期间浸出槽浸出浆液经过砂磨设备后返回浸出槽,连续循环浸出,超声波频率40kHz,氧气的通量30m3/(h*吨干料),氧气浓度90.5%,浸出6h后固液分离获得第一浸出液及第一浸出渣,经核算渣中含镍,第一常压浸出后镍的浸出率达到55.3%。

第二常压浸出:第一浸出渣用水按照第一浸出渣质量(kg)与水的体积(L)的比值为1:2.5进行浆化,浆化完成后补加浓硫酸至初始H2SO4浓度为220g/L,浸出槽辅以超声波氧气浸出,期间浸出槽浸出浆液经过砂磨设备后返回浸出槽,连续循环浸出,超声波频率40kHz,氧气通量30m3/(h*吨干料),氧气浓度90.5%,浸出时间8h后固液分离获得第二浸出液及第二浸出渣,第二浸出液可返回作为第一常压浸出槽底水,第二浸出渣进入高压浸出系统。第二常压浸出后,镍的浸出率达到40.6%。

经过两段常压浸出,镍的综合浸出率达到73.4%,大大提高了高冰镍的常压浸出率。

实施例2

与实施例1的区别仅在于:

第一常压浸出:研磨后的高冰镍用水按照高冰镍质量(kg)与水的体积(L)的比值为1:6进行浆化(水30L),浆化完成后补加浓硫酸控制浸出pH值维持在1.2,浸出槽辅以超声波氧气浸出,期间浸出槽浸出浆液经过砂磨设备后返回浸出槽,连续循环浸出,超声波频率50kHz,氧气的通量20m3/(h*吨干料),氧气浓度88%,浸出9h后固液分离获得第一浸出液及第一浸出渣,经核算渣中含镍,第一常压浸出后镍的浸出率达到53.29%。

第二常压浸出:第一浸出渣用水按照第一浸出渣质量(kg)与水的体积(L)的比值为1:3进行浆化,浆化完成后补加浓硫酸至初始H2SO4浓度为250g/L,浸出槽辅以超声波氧气浸出,期间浸出槽浸出浆液经过砂磨设备后返回浸出槽,连续循环浸出,超声波频率50kHz,氧气通量40m3/(h*吨干料),氧气浓度88%,浸出时间9h后固液分离获得第二浸出液及第二浸出渣,第二浸出液可返回作为第一常压浸出槽底水,第二浸出渣进入高压浸出系统。第二常压浸出后,第二浸出渣中镍的浸出率达到41.18%。

经过两段常压浸出,镍的综合浸出率达到72.53%,大大提高了高冰镍的常压浸出率。

实施例3

与实施例1的区别在于:

第一常压浸出:研磨后的高冰镍用水按照高冰镍质量(kg)与水的体积(L)的比值为1:10进行浆化(水50L),浆化完成后补加浓硫酸控制浸出pH值维持在0.5,浸出槽辅以超声波氧气浸出,期间浸出槽浸出浆液经过砂磨设备后返回浸出槽,连续循环浸出,超声波频率80kHz,氧气的通量50m3/(h*吨干料),氧气浓度95%,浸出6h后固液分离获得第一浸出液及第一浸出渣,经核算渣中含镍,第一常压浸出后镍的浸出率达到55.52%。

第二常压浸出:第一浸出渣用水按照第一浸出渣质量(kg)与水的体积(L)的比值为1:2进行浆化,浆化完成后补加浓硫酸至初始H2SO4浓度为150g/L,浸出槽辅以超声波氧气浸出,期间浸出槽浸出浆液经过砂磨设备后返回浸出槽,连续循环浸出,超声波频率80kHz,氧气通量50m3/(h*吨干料),氧气浓度95%,浸出时间5h后固液分离获得第二浸出液及第二浸出渣,第二浸出液可返回作为第一常压浸出槽底水,第二浸出渣进入高压浸出系统。第二常压浸出后,第二浸出渣中镍的浸出率达到39.61%。

经过两段常压浸出,镍的综合浸出率达到73.14%,大大提高了高冰镍的常压浸出率。

实施例4

与实施例1的区别仅在于:第一常压浸出和第二常压浸出过程中,均没有将浸出槽浸出浆液经过砂磨设备后返回浸出槽,没有进行连续循环浸出。

实施例4的常压浸出方法,在第一常压浸出过程后高冰镍中镍的浸出率为43.36%,第二常压浸出过程后第一浸出渣中镍的浸出率为32.43%,两次常压浸出后,镍的综合浸出率为61.83%。由此可见,浸出槽浸出浆液没有经过砂磨设备后返回浸出槽,没有进行连续循环浸出,会影响镍的常压浸出率,但是相对于现有技术的常压浸出方法,实施例4的方案镍的浸出率也得到提高。

对比例1

与实施例1的区别仅在于:对比例1只进行了第一常压浸出过程,没有进行第二常压浸出过程,最后第一常压浸出后镍的浸出率即为综合的镍浸出率,仅为46.17%,相比于本申请技术方案镍的浸出率大大降低。

对比例2

与实施例1的区别仅在于:高冰镍用水按照高冰镍质量(kg)与水的体积(L)的比值为1:8进行浆化后,直接补加浓硫酸至初始H2SO4浓度为220g/L,进行第二常压浸出,没有第一常压浸出过程。最后第二常压浸出后镍的浸出率即为综合的镍的浸出率,仅为50.66%,相比于本申请技术方案镍的浸出率大大降低。

对比例3

与实施例1的区别仅在于:第一常压浸出过程和第二常压浸出过程都没有施加超声波和氧气。

对比例3的第一常压浸出后镍的浸出率仅为16.14%,第二常压浸出后镍的浸出率仅为5.28%,综合镍的浸出率仅为20.57%,说明超声波和氧气对镍的浸出率影响较大。

对比例4

与实施例1的区别仅在于:第一常压浸出过程和第二常压浸出过程都没有施加超声波,只施加了氧气。

对比例4的第一常压浸出后镍的浸出率为43.75%,第二常压浸出后镍的浸出率为37.21%,综合镍的浸出率为64.68%。由此可见,超声波可以通过将氧气分散为细小的气泡,促进氧气与原料反应,促进镍的浸出率。

对比例5

与实施例1的区别仅在于:第一常压浸出过程和第二常压浸出过程都没有施加超声波,也没有施加氧气,也没有将浸出槽浸出浆液经过砂磨设备后返回浸出槽,没有进行连续循环浸出。

对比例5的第一常压浸出后镍的浸出率为12.51%,第二常压浸出后镍的浸出率为4.67%,综合镍的浸出率为16.59%。由此可见,只采用酸浸,镍的浸出率最低。

最后应说明的是:以上各实施例仅用以说明本申请的技术方案,而非对其限制;尽管参照前述各实施例对本申请进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本申请各实施例技术方案的范围。

此外,本领域的技术人员能够理解,尽管在此的一些实施例包括其它实施例中所包括的某些特征而不是其它特征,但是不同实施例的特征的组合意味着处于本申请的范围之内并且形成不同的实施例。例如,在上面的权利要求书中,所要求保护的实施例的任意之一都可以以任意的组合方式来使用。公开于该背景技术部分的信息仅仅旨在加深对本申请的总体背景技术的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域技术人员所公知的现有技术。

- 上一篇:一种医用注射器针头装配设备

- 下一篇:一种废催化剂熔炼回收装置