一种多主栅背接触异质结太阳电池及其制作方法

阅读说明:本技术 一种多主栅背接触异质结太阳电池及其制作方法 (Multi-main-grid back-contact heterojunction solar cell and manufacturing method thereof ) 是由 张超华 黄巍辉 谢志刚 林朝晖 于 2021-09-13 设计创作,主要内容包括:本发明涉及一种多主栅背接触异质结太阳电池的制作方法,它包括以下步骤:步骤A,在半导体基板的第一主面上从左到右交替设置第一半导体区和第二半导体区,且在第一半导体区和第二半导体区之间设置隔离槽;步骤B,在第一主面上从上到下错开设置的两列以上焊带连接区段;设置在第一半导体区同一水平位置上的为第一焊带连接层阵列,设置在第二半导体区同一水平位置上的为第二焊带连接层阵列;步骤C,在各个第一半导体区表面上设置第一焊带绝缘层阵列,在各个第二半导体区表面上设置第二焊带绝缘层阵列。本发明的目的在于提供一种制作方法,可以极大地降低金属化成本,规避较复杂的湿法铜电镀方案,更加有利于太阳能电池技术的生产、应用。(The invention relates to a method for manufacturing a multi-main-grid back-contact heterojunction solar cell, which comprises the following steps of: a step a of alternately providing a first semiconductor region and a second semiconductor region from left to right on a first main surface of a semiconductor substrate, and providing an isolation groove between the first semiconductor region and the second semiconductor region; step B, more than two rows of welding strip connecting sections which are arranged on the first main surface in a staggered mode from top to bottom; the first welding strip connecting layer array is arranged on the same horizontal position of the first semiconductor region, and the second welding strip connecting layer array is arranged on the same horizontal position of the second semiconductor region; and step C, arranging a first solder strip insulating layer array on the surface of each first semiconductor area, and arranging a second solder strip insulating layer array on the surface of each second semiconductor area. The invention aims to provide a manufacturing method, which can greatly reduce the metallization cost, avoid a more complicated wet copper electroplating scheme and is more beneficial to the production and application of the solar cell technology.)

技术领域

本发明涉及太阳能电池技术领域,尤其涉及一种多主栅背接触异质结太阳电池及其制作方法。

背景技术

近年来,太阳能电池生产技术不断进步,生产成本不断降低,转换效率不断提高,太阳能电池发电的应用日益广泛并成为电力供应的重要能源。高效率太阳能电池是未来产业的趋势,在提升单位面积的发电瓦数的同时,还能降低成本,从而提升模块发电的附加价值。

作为高效率太阳能电池之一的背接触电池,其将受光面的电极全部移到背面,使得受光面的面积最大化,从而提高电池的转换效率,具有代表性的是美国的SUN POWER。

然而,高效电池技术在现阶段都有制造成本较高的问题。比如,SunPower背接触电池采用铜电镀技术有相应的含铜废水处理和环境保护的问题,且需要较大的生产场地,不利于规模量产推广。因此,有必要研发出一种适用于背接触电池的低成本金属电极结构,以推动高效背接触电池规模化量产。

发明内容

本发明的目的之一在于提供一种多主栅背接触异质结太阳电池,在显著降低细栅线的导电性要求的同时,实现多主栅结构,降低生产成本。

本发明的目的之一在于提供一种多主栅背接触异质结太阳电池的制作方法,可以极大地降低金属化成本,规避较复杂的湿法铜电镀方案,更加有利于背接触异质结太阳能电池技术的生产、应用。

本发明的目的通过如下技术方案实现:

一种多主栅背接触异质结太阳电池,它包括半导体基板、设置在半导体基板的第一主面上且从左到右交替设置的多个第一半导体区和第二半导体区、设置在各个第一半导体区和第二半导体区之间的隔离槽、水平设置在各个第一半导体区上的一列以上第一焊带连接层阵列、水平设置在各个第二半导体区上的一列以上第二焊带连接层阵列、设置在各个第一半导体区表面上且与各个第二焊带连接层阵列相同水平位置处对应设置的一列以上第一焊带绝缘层阵列以及设置在各个第二半导体区表面上且与各个第一焊带连接层阵列相同水平位置处对应设置的一列以上第二焊带绝缘层阵列;第一焊带连接层阵列与第二焊带连接层阵列从上到下错开设置。

一种多主栅背接触异质结太阳电池的制作方法,它包括以下步骤:

步骤A,在半导体基板的第一主面上从左到右交替设置第一半导体区和第二半导体区,且在第一半导体区和第二半导体区之间设置隔离槽;

步骤B,在形成有第一半导体区和第二半导体区的半导体基板的第一主面上从上到下错开设置的两列以上焊带连接区段;每一列焊带连接区段仅设置在第一半导体区或第二半导体区,第一半导体区和第二半导体区分别设置有一列以上焊带连接区段,各个第一半导体区和各个第二半导体区都设置有焊带连接区段;设置在第一半导体区同一水平位置上的一列焊带连接区段为第一焊带连接层阵列,设置在第二半导体区同一水平位置上的一列焊带连接区段为第二焊带连接层阵列;

步骤C,在各个第一半导体区表面上且与各个第二焊带连接层阵列相同水平位置处对应设置第一焊带绝缘层阵列,在各个第二半导体区表面上且与各个第一焊带连接层阵列相同水平位置处对应设置第二焊带绝缘层阵列。

较之现有技术而言,本发明的优点在于:

(1)采用第一半导体区和第二半导体区交替设置结构,通过对应半导体区的焊带连接层阵列和焊带绝缘层阵列交错设置,焊带绝缘层阵列对相同水平位置的不同半导体区做分离绝缘,使得每条焊带利用焊带连接层阵列与相同导电型的半导体区良好电连接,将同一导电型的半导体区的电流引出,实现背接触异质结太阳电池多主栅结构,显著降低了太阳能电池片对细栅线的导电性要求。

(2)采用沉积金属导电层作为细栅电极,金属导电层与透明导电膜层同时沉积,不需要使用铜电镀工序,同时细栅电极不需要使用到昂贵的低温银浆,因此大幅简化了电池片生产工艺流程,降低了生产成本。

附图说明

图1为本发明实施例太阳电池制作步骤;

图2为本发明实施例提供的正面形成钝化层及与减反层、背面形成交叉排列第一半导体区区、隔离区、第二半导体区区的n-型硅片截面图;

图3为本发明实施例硅片背面沉积透明导电膜层与金属导电膜层的截面图;

图4为本发明实施例硅片背面隔离区表面印刷蚀刻油墨的截面图;

图5为本发明实施例硅片背面形成隔离槽的截面图;

图6为本发明实施例硅片背面形成隔离槽的结构示意图;

图7为本发明实施例硅片背面形成交替间隔排列焊带连接层的截面图;

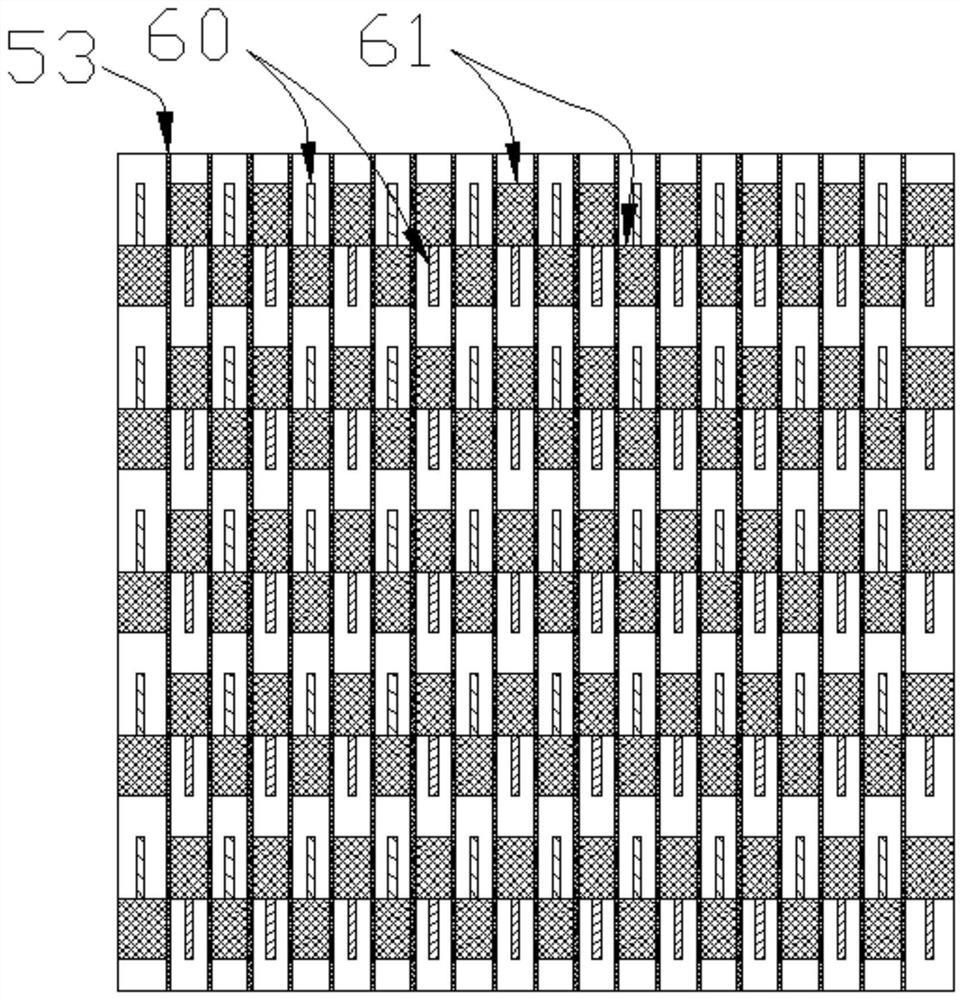

图8为本发明实施例硅片背面形成交替间隔排列的焊带连接层的结构示意图;

图9为本发明实施例硅片背面形成与焊带连接层交替排列绝缘层的截面图;

图10为本发明实施例硅片背面形成与焊带连接层交替排列绝缘层的结构示意图。

具体实施方式

一种多主栅背接触异质结太阳电池,它包括半导体基板、设置在半导体基板的第一主面上且从左到右交替设置的多个第一半导体区和第二半导体区、设置在各个第一半导体区和第二半导体区之间的隔离槽、水平设置在各个第一半导体区上的一列以上第一焊带连接层阵列、水平设置在各个第二半导体区上的一列以上第二焊带连接层阵列、设置在各个第一半导体区表面上且与各个第二焊带连接层阵列相同水平位置处对应设置的一列以上第一焊带绝缘层阵列以及设置在各个第二半导体区表面上且与各个第一焊带连接层阵列相同水平位置处对应设置的一列以上第二焊带绝缘层阵列;第一焊带连接层阵列与第二焊带连接层阵列从上到下错开设置。

所述第一半导体区和第二半导体区之间设置有隔离区,所述隔离槽设置在隔离区上。

所述第一半导体区包括以半导体基板的第一主面为基底从底到面依次形成的第一型半导体膜层和第一导电膜层,所述第二半导体区包括以半导体基板的第一主面为基底从底到面依次形成的第二型半导体膜层和第二导电膜层,所述隔离区包括以半导体基板的第一主面为基底从底到面依次形成的第一型半导体膜层、隔离膜层、第二型半导体膜层以及隔离导电膜层,所述隔离槽将隔离导电膜层分隔成左右两部分。

所述第一型半导体膜层包括以半导体基板的第一主面为基底从底到面依次形成的第一钝化层和第一半导体层;所述第二型半导体膜层包括以半导体基板的第一主面为底面从底到面依次形成的第二钝化层和第二半导体层;所述第一导电膜层、第二导电膜层和隔离导电膜层分别包括以相应半导体层为基底从底到面依次形成的透明导电层和金属导电层;所述隔离膜层包括在隔离区以第一半导体层为基底形成的隔离绝缘层。

所述第一钝化层、第二钝化层分别包括本征非晶硅层和/或本征微晶硅层。

所述第一半导体层、第二半导体层包括N型掺杂的非晶硅/微晶硅层或P型掺杂非晶硅/微晶硅层,当第一半导体层为N型掺杂的非晶硅/微晶硅层时,第二半导体层为P型掺杂非晶硅/微晶硅层,当第一半导体层为P型掺杂的非晶硅/微晶硅层时,第二半导体层为N型掺杂非晶硅/微晶硅层;所述隔离膜层包括氮化硅层、氧化硅层、碳化硅层中的至少一种。

所述透明导电层为氧化铟锡层、掺铝氧化锌层、掺镓氧化锌层、掺锌氧化铟层、掺钨氧化铟层中的至少一种,总厚度为50-100nm,总方阻为20-100Ω/□;所述金属导电层为铜层、铝层、镍层、镍合金层、氧化铟锡层中的至少一种,总厚度为200-600nm,总方阻为0.02-0.5Ω/□。

所述隔离槽宽度为10-150um,隔离槽两侧金属导电层之间的电阻大于1KΩ。

所述第一焊带连接层阵列和第二焊带连接层阵列为可焊接低温银浆层、可焊接银包铜浆层或可焊接镍浆层,厚度为5-30um,长度为1-10mm。

所述第一焊带绝缘层阵列和第二焊带绝缘层阵列为绝缘油墨层,厚度为3-25um,长度为1-10mm,宽度为0.3-0.8mm。

一种多主栅背接触异质结太阳电池的制作方法,它包括以下步骤:

步骤A,在半导体基板的第一主面上从左到右交替设置第一半导体区和第二半导体区,且在第一半导体区和第二半导体区之间设置隔离槽;

步骤B,在形成有第一半导体区和第二半导体区的半导体基板的第一主面上从上到下错开设置的两列以上焊带连接区段;每一列焊带连接区段仅设置在第一半导体区或第二半导体区,第一半导体区和第二半导体区分别设置有一列以上焊带连接区段,各个第一半导体区和各个第二半导体区都设置有焊带连接区段;设置在第一半导体区同一水平位置上的一列焊带连接区段为第一焊带连接层阵列,设置在第二半导体区同一水平位置上的一列焊带连接区段为第二焊带连接层阵列;

步骤C,在各个第一半导体区表面上且与各个第二焊带连接层阵列相同水平位置处对应设置第一焊带绝缘层阵列,在各个第二半导体区表面上且与各个第一焊带连接层阵列相同水平位置处对应设置第二焊带绝缘层阵列。

所述步骤A的具体方法为,第一半导体区和第二半导体区从左到右交替设置在半导体基板的第一主面上,在第一半导体区和第二半导体区之间设置隔离区,隔离区上设置隔离槽。

所述第一半导体区以半导体基板的第一主面为基底从底到面依次形成第一型半导体膜层和第一导电膜层,所述第二半导体区以半导体基板的第一主面为基底从底到面依次形成第二型半导体膜层和第二导电膜层,所述隔离区以半导体基板的第一主面为基底从底到面依次形成第一型半导体膜层、隔离膜层、第二型半导体膜层以及隔离导电膜层,所述隔离区上开设有将隔离导电膜层分隔成左右两部分的隔离槽。

所述隔离槽是通过激光蚀刻技术或化学腐蚀技术在隔离区表面形成;所述隔离槽宽度为10-150um。所述激光蚀刻技术的刻画速度为3-50米/秒,脉冲能量为10微焦-1000微焦之间。所述化学腐蚀技术可以采用印刷保护油墨之后通过化学溶液腐蚀形成隔离槽,也可以采用蚀刻油墨烘烤腐蚀形成隔离槽。

所述第一型半导体膜层主要由以半导体基板的第一主面为基底从底到面依次形成第一钝化层和第一半导体层构成;所述第二型半导体膜层主要由以半导体基板的第一主面为底面从底到面依次形成第二钝化层和第二半导体层构成;所述第一导电膜层、第二导电膜层和隔离导电膜层主要由以相应半导体层为基底从底到面依次形成透明导电层和金属导电层构成;所述隔离膜层主要由在隔离区以第一半导体层为基底形成隔离绝缘层构成;所述隔离区上开设将透明导电层和金属导电层分隔成左右两部分的隔离槽。

所述第一钝化层和第二钝化层为本征非晶硅、本征微晶硅中的至少一种,所述第一半导体层和第二半导体层为N型掺杂的非晶硅/微晶硅层或P型掺杂非晶硅/微晶硅层,当第一半导体层为N型掺杂的非晶硅/微晶硅层时,第二半导体层为P型掺杂的非晶硅/微晶硅层,当第一半导体层为P型掺杂的非晶硅/微晶硅层时,第二半导体层为N型掺杂非晶硅/微晶硅层。所述隔离绝缘层为氮化硅、氧化硅、碳化硅中的至少一种。

所述透明导电层和金属导电层通过物理气相沉积PVD或活性等离子沉积RPD技术沉积形成。所述透明导电膜层为氧化铟锡ITO、掺铝氧化锌AZO、掺镓氧化锌GZO、掺锌氧化铟IZO、掺钨氧化铟IWO中的至少一种,厚度为50-100nm,方阻为20-100Ω/□。所述金属导电膜层为铜Cu、铝Al、镍Ni、镍合金、氧化铟锡ITO中的至少一种,厚度为200-600nm,方阻为0.02-0.5Ω/□。

所述隔离槽两侧金属导电层之间的电阻大于1KΩ。

所述步骤B的具体方法为,采用丝网印刷或打印技术在设置有第一半导体区和第二半导体区的半导体基板的第一主面上从上到下交替设置第一焊带连接层阵列和第二焊带连接层阵列;所述第一焊带连接层阵列和第二焊带连接层阵列分别设置有两个以上。

所述第一焊带连接层阵列和第二焊带连接层阵列由可焊接低温银浆、可焊接银包铜浆或可焊接镍浆经丝印或打印后通过150-230℃烘烤5-40M固化形成,厚度为5-30um,长度为1-10mm。

所述步骤C的具体方法为,采用丝网印刷或打印技术在与第一焊带连接层阵列或第二焊带连接层阵列相对应水平位置形成第二焊带绝缘层阵列或第一焊带绝缘层阵列。

所述第一焊带绝缘层阵列和第二焊带绝缘层阵列由绝缘油墨经丝印或打印后通过130-200℃烘烤5-30M固化形成,厚度为3-25um,长度为1-10mm,宽度为0.3-0.8mm。

所述半导体基板的第二主面上以半导体基板为基底从底到面依次形成第四钝化层和减反层。所述第四钝化层为本征非晶硅、本征微晶硅、N型掺杂非晶硅、N型掺杂微晶硅中的至少一种;所述减反层为氮化硅、氧化硅、碳化硅、透明导电膜中的至少一种。

所述半导体基板为铸造单晶硅片、单晶硅片或多晶硅片。

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

下面结合说明书附图和实施例对本发明内容进行详细说明:

如图1至图10所示为本发明提供的一种多主栅背接触异质结太阳电池的制作方法的实施例示意图。

本发明公开了一种多主栅背接触异质结太阳电池的制作方法。具体的,可以采用以下实施方式,如图1-10所示:

S1、提供正面形成钝化层30与减反层31、背面形成交叉排列第一半导体区42、隔离区44、第二半导体区43的n-型硅片10。

S2、通过物理气相沉积PVD技术在硅片10背面沉积透明导电膜层50与金属导电膜层51.

S3、通过化学腐蚀技术在隔离区44表面形成隔离槽53。

S4、通过丝印技术在第一半导体区42与第二半导体区43表面形成交替间隔排列的焊带连接层60。

S5、通过丝印技术在第一半导体区42与第二半导体区43表面形成与焊带连接层60交替排列的绝缘层61。

如图2所示,为S1中提供n-型硅片10的截面图。所述硅片10正面形成的钝化层30为本征掺氧微晶硅,厚度为5-15nm,所述减反层31为氮化硅,厚度为80-150nm,通过等离子增强化学气相沉积(PECVD)形成。所述第一半导体区42在硅片10表面依次设有第一钝化非晶硅层20、N型掺杂非晶硅与微晶硅复合层21。所述第二半导体区43在硅片10表面依次设有第二钝化非晶层40、P型掺杂非晶硅与微晶硅复合半导体层41。所述隔离区44在硅片10表面依次设有第一钝化非晶硅层20、N型掺杂非晶硅与微晶硅复合半导体层21、氮化硅隔离层22、第二钝化非晶层40、P型掺杂非晶硅与微晶硅复合半导体层41,所诉第一钝化非晶硅层20、N型掺杂非晶硅与微晶硅复合半导体层21、第二钝化非晶层40、P型掺杂非晶硅与微晶硅复合半导体层41厚度为5-15nm,氮化硅隔离层22厚度为厚度为80-150nm,所诉第一钝化非晶硅层20、N型掺杂非晶硅与微晶硅复合半导体层21、氮化硅隔离层22、第二钝化非晶层40、P型掺杂非晶硅与微晶硅复合半导体层41均由PECVD沉积形成。所述硅片10可以为铸造单晶硅片或单晶硅片。

如图3所示,为S2中硅片10背面沉积透明导电膜层50与金属导电膜层51的截面图。所述透明导电膜层50为氧化铟锡ITO,厚度为80-100nm,方阻为30-40Ω/□。所述金属导电膜层为铜Cu与镍铜合金复合层,其中铜层厚度为300nm,镍铜合金厚度为100nm,方阻为0.05-0.08Ω/□。

如图4-6所示,为S3硅片10背面化学腐蚀技术在隔离区44表面形成隔离槽53的示意图。其中图4为硅片10背面隔离区44表面印刷蚀刻油墨52的截面图。图5为硅片10背面隔离区44形成隔离槽53的截面图。图6为硅片10背面形成隔离槽53的结构示意图。所述隔离槽53采用采用印刷蚀刻油墨52烘烤腐蚀形成,隔离槽53宽度为30-80um,烘烤温度为100-180℃,烘烤时间为3-30M,烘烤后通过清水将蚀刻油墨去除,隔离槽53两侧金属导电层之间的电阻大于1KΩ。

如图7-8所示,为S4硅片10背面形成交替间隔排列的焊带连接层60的示意图。其中图7为硅片10背面形成交替间隔排列焊带连接层60的截面图,图8为硅片10背面形成交替间隔排列焊带连接层60的结构示意图。所述焊带连接层60为可焊接低温银浆,厚度为10-15um,长度为5mm,通过印刷后190℃烘烤20分钟固化形成,焊带连接层60在第一半导体层区42与第二半导体层区43表面交替间隔排列。与隔离槽53垂直的每列焊带连接层60相当于一条主栅,焊带连接层60有10列。

如图9-10所示,为S5硅片10背面形成与焊带连接层60交替排列绝缘层61的示意图。其中图9为硅片10背面形成交替排列绝缘层61的截面图,图10为硅片10背面形成交替排列绝缘层61的结构示意图。所述绝缘层61通过印刷绝缘油墨150℃烘烤20分钟固化形成,绝缘层厚度为5-10um,长度为6mm,宽度为0.5-0.8mm,绝缘层61与焊带连接层60交替排列。

本发明采用以上技术方案,可实现背接触异质结太阳电池多主栅结构,显著降低了太阳能电池片对细栅线的导电性要求,同时采用物理气相沉积金属导电层作为细栅电极,仅焊带连接层采用目前常规使用的低温银浆,使得规格为G1硅片的银浆单耗降低至30-50mg,远远低于常规异质结200mg左右的银浆单耗。同时可以规避使用大型湿法铜电镀设备,不需要考虑含铜废水处理、环境保护、生产场地大、运营成本高等问题,因此大幅简化了电池片生产工艺流程,降低了生产成本,非常有利于高转换效率背接触异质结太阳电池的量产推广。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

- 上一篇:一种医用注射器针头装配设备

- 下一篇:一种碲化镉梯度吸收层的制备方法及太阳电池