太阳能电池缓冲层及其制备方法

阅读说明:本技术 太阳能电池缓冲层及其制备方法 (Solar cell buffer layer and preparation method thereof ) 是由 赵颖 李博研 孙祺 钟大龙 于 2020-05-28 设计创作,主要内容包括:本发明涉及一种太阳能电池缓冲层及其制备方法,所述方法包括将生长基底放入含有锌源、络合剂、硫源和pH调节剂的混合液中进行接触,其中,在所述混合液中,锌源的浓度为0.045-0.08mol/L,锌源、络合剂和硫源的摩尔比为1:(0.75-1.25):(3-8),混合液的pH值为10.3-11。本发明在制备太阳能电池缓冲层的过程中,通过增大锌源浓度,精确控制混合溶液中的锌源、络合剂、硫源和pH调节剂的用量,可以提高Zn(O,S)薄膜的表面质量,降低O/(S+O)比值,从而改善缓冲层与薄膜太阳能电池吸收层界面的匹配性。(The invention relates to a solar cell buffer layer and a preparation method thereof, wherein the method comprises the step of putting a growth substrate into a mixed solution containing a zinc source, a complexing agent, a sulfur source and a pH regulator for contact, wherein in the mixed solution, the concentration of the zinc source is 0.045-0.08mol/L, and the molar ratio of the zinc source to the complexing agent to the sulfur source is 1 (0.75-1.25): (3-8), and the pH value of the mixed solution is 10.3-11. In the process of preparing the solar cell buffer layer, the zinc source concentration is increased, and the dosage of the zinc source, the complexing agent, the sulfur source and the pH regulator in the mixed solution is accurately controlled, so that the surface quality of the Zn (O, S) film can be improved, and the O/(S + O) ratio is reduced, thereby improving the interface matching property of the buffer layer and the absorption layer of the thin-film solar cell.)

技术领域

本发明涉及太阳能电池领域,具体涉及一种太阳能电池缓冲层及其制备方法。

背景技术

在CIGS薄膜太阳能电池中一般采用化学水浴沉积法制备的II-VI族化合物半导体硫化镉(CdS)作为缓冲层。然而,CdS缓冲层含有重金属元素Cd,制造过程中操作者易吸入粉尘和排放的烟雾,且在生产过程中排放的含Cd废水,以及废旧电池中的Cd会污染环境,致使初始投资成本和运营成本明显增加。此外,CdS较小的禁带宽度(2.4eV),对可见光短波部分具有强烈的吸收作用,降低了光的透过率,同时CdS为n型掺杂,其缺陷能级在CIGS中为深能级缺陷,形成载流子复合中心,从而限制了电池电流密度的提高。因此,开发较高禁带宽度,且与CIGS吸收层晶格和带隙更加匹配的无镉缓冲层材料迫在眉睫。

目前,主流化学水浴沉积方法制备的CIGS薄膜太阳能电池中的无镉缓冲层材料为Zn(O,S),Zn(O,S)是ZnS,ZnO和Zn(OH)2的混合物。与CdS相比,Zn(O,S)收集短波可见光能力强,光的透过率高。除此之外,Zn(O,S)不仅无毒且价格便宜,而且化学沉积设备与现有的CdS沉积设备兼容性极强,因此Zn(O,S)被认为是最有希望取代CdS成为下一代缓冲层材料的物质,并能够迅速实现产业化应用。

目前,化学水浴沉积Zn(O,S)薄膜的工艺通常会采用常规的锌盐、硫脲和氨水三种混合溶液在基底上成膜。但是,现有的制备工艺普遍存在以下问题:1)制备过程中氨水的用量大,样品重复性差,废液处理负担重;2)沉积后的薄膜质量较差,孔洞类缺陷较多,还需进一步处理以提高薄膜的质量;3)制备出的Zn(O,S)中O元素比例过高,与CIGS吸收层匹配性不佳。

通过添加络合剂,可以减少氨水的使用,但是络合剂的添加,会降低Zn(O,S)薄膜的表面质量。《络合剂对化学水浴沉积ZnS薄膜的影响》(刘琪,冒国兵,敖建平,功能材料,2007年第3期(38)卷,382-385)着重研究了不同络合剂(氨水、氨水-联氨、柠檬酸钠)对化学水浴沉积ZnS薄膜的影响,结果发现采用柠檬酸钠做络合剂时,得到的薄膜表面有孔洞缺陷,不适合用于CIGS太阳能电池。

CN102544237A公开了一种铜铟镓硒薄膜太阳能电池缓冲层材料的制备方法,在制备缓冲层时,首先量取浓度为0.2mol/l的硫酸锌溶液1-10ml,加入到100ml的烧杯中,然后加入浓度为0.1mol/l的柠檬酸钠溶液1-3ml,质量分数为25%的氨水1-3ml,然后再加入适量去离子水,使得烧杯中溶液的总体积为100ml,最后将称量好的0.46-0.92g的硫脲粉末加入溶液中,搅拌均匀。但是该方法中硫酸锌的浓度小,水浴温度低,沉积速率慢,反应时间长,得到的薄膜表面质量差。在SEM图像上能够看到薄膜表面或存在明显的白色颗粒,或存在没有完全覆盖的孔隙,表面粗糙且结构疏松。

因此,目前Zn(O,S)薄膜还有待进一步改进,以提高太阳能电池的电学性能。

发明内容

针对Zn(O,S)薄膜质量差的问题,本发明提供了一种太阳能电池缓冲层及其制备方法。本发明中提供的太阳能电池缓冲层的表面质量高,O/(S+O)比值小,与薄膜太阳能电池吸收层界面的匹配性好,能够提高CIGS太阳能电池的电学性能。

为了解决上述问题,本发明第一方面提供了一种太阳能电池缓冲层,所述太阳能电池缓冲层为Zn(O,S)薄膜,所述Zn(O,S)薄膜中O/(S+O)的比值为0.6-0.78。

本发明第二方面提供了一种太阳能电池缓冲层的制备方法,其中,所述方法包括将生长基底放入锌源、络合剂、硫源和pH调节剂的混合液中进行接触;

其中,在所述混合液中,锌源的浓度为0.045-0.08mol/L,锌源、络合剂和硫源的摩尔比为1:(0.75-1.25):(3-8),混合液的pH值为10.3-11。

本发明第三方面提供了一种由本发明第二方面所述的方法制备得到的太阳能电池缓冲层。

与现有技术相比,本发明具有的有益技术效果如下:

1)本发明中提供的太阳能电池缓冲层的质量好,薄膜覆盖致密,分布连续且均匀,表面平滑无裂缝和空隙,无明显的附着物和针孔等缺陷;

2)本发明在制备太阳能电池缓冲层的过程中,减少了原材料尤其是强碱性浓氨水的用量,从而降低了生产成本,尤其是含有氨水的废液处理的成本;

3)本发明在制备太阳能电池缓冲层的过程中,通过增大锌源浓度,精确控制混合溶液中的锌源、硫源、络合剂和pH调节剂的用量,可以提高薄膜的表面质量,有效降低O/(S+O)比值,获得较合适的带隙,从而改善缓冲层与薄膜太阳能电池吸收层界面的匹配性;

4)本发明提供的太阳能电池缓冲层的制备方法,在水浴结束后无需进行更多的表面处理即可直接用于薄膜太阳能电池的器件结构中,简化了生产流程;

5)本发明提供的太阳能电池缓冲层的制备方法,反应时间短,有利于商业化推广。

附图说明

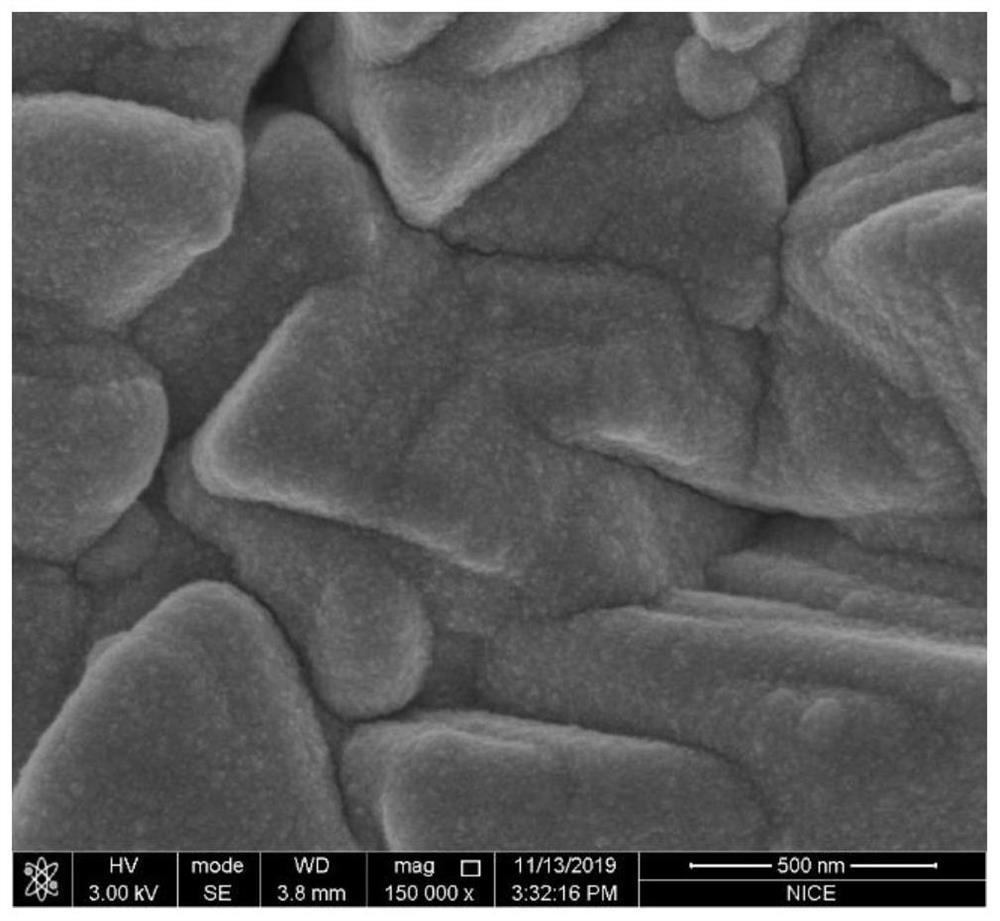

图1-10分别为实施例1-6和对比例1-4所制备的太阳能电池缓冲层的SEM图;

图11为实施例1和2所制备的太阳能电池缓冲层的透过率曲线图;

图12-13分别为实施例1和2所制备的太阳能电池缓冲层的XPS图。

具体实施方式

本发明第一方面提供了一种太阳能电池缓冲层,其中,所述太阳能电池缓冲层为Zn(O,S)薄膜,其中,O/(S+O)的比值为0.6-0.78。

在一个优选的实施方式中,所述Zn(O,S)薄膜中O/(S+O)的比值为0.65-0.75。

本发明的发明人研究注意到,Zn(O,S)薄膜中的晶格常数与S组分的含量呈线性相关;Zn(O,S)的禁带宽度和带边位置随着S含量的变化也会改变。为了解决本发明的技术问题,本发明的发明人通过控制化学水浴沉积Zn(O,S)薄膜中O和S的比例组成,能够使得得到的作为缓冲层的Zn(O,S)薄膜与CIGS吸收层的晶格、带隙等更匹配,制得的太阳能电池具有更好的光电转换性能。

化学水浴沉积制备的Zn(O,S)薄膜的组成包括ZnS,ZnO和Zn(OH)2,O/(O+S)比值指的是Zn(O,S)薄膜中氧元素的原子数在氧元素和硫元素的原子数之和中所占的百分比。其中,Zn(O,S)薄膜的O/(S+O)比值可以利用Escalab250Xi型X射线光电子能谱仪在激发源为单色化的Al Kα(1486.6eV)功率为300W的条件下进行测试。

本发明第二方面提供了一种太阳能电池缓冲层的制备方法,所述方法包括将生长基底放入锌源、络合剂、硫源和pH调节剂的混合液中进行接触,其中,在所述混合液中,锌源的浓度为0.045-0.08mol/L,锌源、络合剂和硫源的摩尔比为1:(0.75-1.25):(3-8),混合液的pH值为10.3-11。

其中,本发明中的生长基底为CIGS吸收层,对其不做特殊限定,本领域常用的CIGS吸收层均可用于本发明。锌源的浓度以锌源中所含有的锌元素的物质的量浓度计,硫源的浓度以硫源中所含有的硫元素的物质的量浓度计,络合剂的浓度以络合剂自身的物质的量浓度计。

本发明的发明人经过研究发现,增大锌源浓度并精确控制混合溶液中锌源、硫源、络合剂和pH调节剂的含量,可以在减少pH调节剂用量的同时提高膜的表面质量,降低Zn(O,S)薄膜中的O/(S+O)比值,从而改善缓冲层与薄膜太阳能电池吸收层界面的匹配性。

其中,锌源的浓度可以是0.045mol/L、0.05mol/L、0.055mol/L、0.06mol/L、0.065mol/L、0.07mol/L、0.075mol/L、0.08mol/L;络合剂的比值可以是0.75、0.8、0.85、0.9、0.95、1、1.05、1.1、1.15、1.2、1.25;硫源的比值可以是3、3.3、3.5、4、4.4、5、5.5、6、6.7、7、7.5、8;混合液的pH值可以是10.3、10.4、10.5、10.6、10.7、10.8、10.9和11。

在一个优选地实施方式中,在所述混合液中,锌源的浓度为0.045-0.06mol/L;以锌源的浓度为基准,锌源、络合剂和硫源浓度比为1:(1-1.15):(3.3-6.7),混合液的pH值为10.5-11。

在一个优选的实施方式中,本领域中可用于制备Zn(O,S)薄膜的锌源均可应用在本发明中。具体地,所述锌源可以选自硝酸锌、乙酸锌、草酸锌、硫酸锌和氯化锌中的至少一种,优选为硫酸锌。

在一个优选的实施方式中,所述络合剂选自柠檬酸、柠檬酸钠、酒石酸、酒石酸钠、氨三乙酸、氨三乙酸三钠中的至少一种,优选为柠檬酸钠。

其中,柠檬酸钠指的是柠檬酸的钠盐,可以是柠檬酸三钠,也可以是柠檬酸二钠。酒石酸钠指的是酒石酸的钠盐,可以是酒石酸单钠盐,也可以是酒石酸二钠。

在一个优选的实施方式中,本领域中可用于制备Zn(O,S)薄膜的硫源均可应用在本发明中。具体地,所述硫源选自硫脲、硫代乙酰胺、硫代硫酸钠的至少一种,优选为硫脲。

在一个优选的实施方式中,所述pH调节剂选自氢氧化钠、氨水、肼、联氨中的至少一种,优选为氨水。

其中,混合液pH值的大小主要影响硫脲的水解程度,在本发明中,由于络合剂的添加,pH调节剂主要用于调节混合液的pH值。

本发明对混合液的配置不做特殊限定,本领域常用方法均可用于本发明。其中,在一个优选的实施方式中,所述混合液的配置方法包括先将锌源和络合剂在水中混合,之后加pH调节剂,然后加入硫源,最后加水调节锌源的浓度。

其中,通过控制锌源和络合剂混合时水的用量,使得加入硫源后的混合液的体积基本能够达到设定值,最后加水微调,使混合液的总体积达到设定值。由于最后微调时加水的量比较少,一般只占混合液总体积的0.2-0.6%,对混合液pH的影响不大,因此在本发明中,对加水后混合液的pH变化做忽略处理。

在一个优选的实施方式中,所述接触的条件包括接触温度为80-95℃,进一步优选为80-88℃,接触时间为5-30min,进一步优选10-20min。

其中,接触温度可以是80℃、81℃、82℃、83℃、84℃、85℃、86℃、87℃、89℃、90℃、91℃、92℃、93℃、94℃、95℃。目前化学水浴沉积Zn(O,S)薄膜的工艺通常在80℃左右的温度下进行,继续提高沉积温度,虽然能够加快反应速率,但是得到的薄膜质量差。

发明人经过研究发现,高温下成膜质量差可能是因为过高的反应温度会加快氨气的损耗,破坏混合液的pH环境,影响沉积反应的发生,进而降低成膜质量,使得薄膜表面产生裂纹。

但是在本发明中,当pH调节剂为氨水时,与现有技术中不加络合剂的氨水体系相比,本发明中氨水的使用量大约可以减少1.6-6倍。正是由于氨水用量的大幅度缩减,所以本发明可以在利用高温缩短反应时间提高生产效率的同时解决高温下成膜质量差的技术问题。

除此之外,通过控制反应时间能够调节薄膜的厚度,在实际应用中,可以针对CIGS吸收层中Ga含量的多少调节薄膜的厚度,使得缓冲层和CIGS吸收层的匹配性更佳,透光性能更好。

在一个优选的实施方式中,在将生长基底放入混合液之前,将生长基底依次放在有机溶剂和去离子中进行超声清洗。

其中,本发明对生长基底的清洗不做特殊限定,本领域中常用的有机溶剂和清洗条件均可用在本发明中。

在一个优选的实施方式中,完成接触后,将生长基底取出,进行清洗和干燥处理。

其中,本发明对清洗和干燥不做特殊限定,本领域常规操作即可。干燥优选为氮气吹干。发明人经过研究发现,利用本发明中的制备方法制备太阳能电池缓冲层,将生长基底从混合液中取出完成清洗和氮气吹干后,便可以得到高质量的薄膜产品。薄膜在生长基底的表面上覆盖均匀,无裂纹和孔洞类缺陷,无需更多的表面处理即可作为缓冲层直接用于薄膜太阳能电池的器件结构中,能够简化生产程序。

本发明第三个方面提供了一种太阳能电池缓冲层,所述太阳能电池缓冲层由本发明第二方面所述的方法制备得到。

在一个优选的实施方式中,所述太阳能电池缓冲层为Zn(O,S)薄膜,其中,O/(S+O)的比值为0.6-0.78。

在进一步优选的实施方式中,所述Zn(O,S)薄膜中O/(S+O)的比值为0.65-0.75。

在一个优选的实施方式中,所述Zn(O,S)薄膜的带隙Eg为3.91-3.98eV,进一步优选为3.94-3.95eV。

下面结合本发明的具体实施方式对本发明进行详细地描述,但应当理解本发明的保护范围并不受实施例的限制。

实施例1-6和对比例1-4制备的薄膜利用FEI公司的Nova Nano450扫描电子显微镜进行分析,薄膜的厚度数据通过SEM的截面图测量得到。用紫外可见近红外分光光度仪(UV-NIR)(日本岛津公司的UV3600)在240-2400的波长范围内对所制备的太阳能电池缓冲层进行透光率测试,在350-1300nm的光谱范围内计算加权平均透过率,并通过对样品透射光谱中的吸收边进行线性拟合得到Zn(O,S)薄膜的光学带隙。采用Escalab250Xi型X射线光电子能谱仪对部分Zn(O,S)薄膜中的O/(O+S)进行测试计算,其中测试条件包括激发源为单色化的Al Kα(1486.6eV),功率为300W。由于对比例中得到的薄膜的表面质量太差,不适合应用到CIGS太阳能电池中的样品,因此在本发明中选择性对其进行相关的性能测试。

实施例1

1)将作生长基底的CIGS吸收层分别在有机溶剂和清水中进行清洗,其中,CIGS吸收层中Ga含量是约0.3。

2)将1mol/L硫酸锌浓溶液45mL和1mol/L柠檬酸三钠浓溶液45mL在740mL水溶液中均匀,之后边搅拌边加入质量分数为25%的氨水,根据pH的实时监测数值增加氨水的用量。之后加入1mol/L硫脲浓溶液150mL,最后补充加入2-3mL水,使得混合液的总体积为1000mL,溶液最终的pH值为10.5。

得到的混合液中,硫酸锌的浓度为0.045mol/L,柠檬酸钠的浓度为0.045mol/L,硫脲的浓度为0.15mol/L,混合液的pH值为10.5。其中,混合液中锌源、络合剂和硫源的摩尔比=1:1:3.3。

3)将生长基底CIGS吸收层放入盛有混合溶液的反应容器中进行加热反应,反应温度为80℃,反应时间为30min,反应结束后降至室温,即可在CIGS吸收层表面生长出Zn(O,S)无镉缓冲层薄膜,取出后用去离子水冲洗,用氮气吹干。

将制得的太阳能电池缓冲层进行电镜观察,得到的SEM图如图1所示,由图1可知,采用本发明中的方法制备得到的太阳能电池缓冲层的表面平滑无裂缝,无明显的附着物和针孔等缺陷,薄膜表面质量高,在水浴结束后无需进行更多的表面处理即可直接用于薄膜太阳能电池的器件结构中,简化了生产流程。通过SEM的截面图测量出薄膜的膜厚度为65nm。

将制得的太阳能电池缓冲层进行透光率测试,并通过对样品透射光谱中的吸收边进行线性拟合得到Zn(O,S)薄膜的光学带隙。其中,太阳能电池缓冲层的平均透过率为81.61%,带隙Eg为3.95eV。

其中,图12为实施例1制得的太阳能电池缓冲层的XPS图,图12中530.4eV处的O1s峰来自于Zn-O键、531.7eV处的O1s峰来自于Zn-O-S键,533.3eV处的O1s峰来自于C-O键,其中,C-O峰表示环境中的污染氧。根据测试结果得到O1s拟合曲线,利用O1s拟合曲线计算太阳能电池缓冲层中O/(O+S)的比值为0.69。

实施例2

制备方法与实施例1相同,区别在于:改变硫源的浓度,使得混合液中锌源、络合剂和硫源的摩尔比=1:1:6.7。

将制得的太阳能电池缓冲层进行电镜观察,得到的SEM图如图2所示,由图2可知,采用本实施例的方法制备得到的太阳能电池缓冲层的表面平滑,无针孔类缺陷,薄膜表面质量高。薄膜的膜厚度为80nm。

将制得的太阳能电池缓冲层进行透光率测试,并通过对样品透射光谱中的吸收边进行线性拟合得到Zn(O,S)薄膜的光学带隙。其中,太阳能电池缓冲层的平均透过率为79.77%,带隙Eg为3.95eV。

图13为实施例2制得的太阳能电池缓冲层的XPS图,图13中530.4eV处的O1s峰来自于Zn-O键、531.7eV处的O1s峰来自于Zn-O-S键,533.3eV处的O1s峰来自于C-O键,其中,C-O峰表示环境中的污染氧。根据测试结果得到O1s拟合曲线,利用O1s拟合曲线计算太阳能电池缓冲层中O/(O+S)的比值为0.68。

图11为实施例1和2所制备的太阳能电池缓冲层的透过率曲线图。

实施例3

制备方法与实施例1相同,区别在于:锌源浓度为0.06mol/L。

将制得的太阳能电池缓冲层进行电镜观察,得到的SEM图如图3所示,与图1相比,薄膜均匀连续,在视野范围内的大颗粒几乎没有,薄膜表面质量更好。

将制得的太阳能电池缓冲层进行透光率测试,并通过对样品透射光谱中的吸收边进行线性拟合得到Zn(O,S)薄膜的光学带隙。其中,太阳能电池缓冲层的平均透过率为81.8%,带隙Eg为3.95eV。

将制得的太阳能电池缓冲层进行XPS测试,其中,太阳能电池缓冲层中O/(O+S)的比值为0.69。

实施例4

制备方法与实施例1相同,区别在于:混合液的pH值10.3。

将制得的太阳能电池缓冲层进行电镜观察,得到的SEM图如图4所示,由图4可知:薄膜在吸收层上分布均匀,表面没有针孔或裂缝,也没有白色颗粒,表面质量高。薄膜的膜厚度为53nm。

将制得的太阳能电池缓冲层进行XPS测试,其中,太阳能电池缓冲层中O/(O+S)的比值为0.71。

实施例5

制备方法与实施例1相同,区别在于:混合液的pH值11。

将制得的太阳能电池缓冲层进行电镜观察,得到的SEM图如图5所示,表面质量高。薄膜的膜厚度为28nm。

将制得的太阳能电池缓冲层进行XPS测试,其中,太阳能电池缓冲层中O/(O+S)的比值为0.67。

实施例6

制备方法与实施例1相同,区别在于:反应温度是88℃,反应时间20min。

将制得的太阳能电池缓冲层进行电镜观察,得到的SEM图如图6所示,由图6可明显观察到,在高温下进行接触得到的薄膜表面没有产生裂纹,薄膜分布均匀,成膜质量高。薄膜的膜厚度为31nm。

将制得的太阳能电池缓冲层进行透光率测试,并通过对样品透射光谱中的吸收边进行线性拟合得到Zn(O,S)薄膜的光学带隙。其中,太阳能电池缓冲层的平均透过率为83.99%,带隙Eg为3.94eV。

将制得的太阳能电池缓冲层进行XPS测试,其中,太阳能电池缓冲层中O/(O+S)的比值为0.69。

对比例1

制备方法与实施例1相同,区别在于:锌源浓度为0.03mol/L。

将制得的太阳能电池缓冲层进行电镜观察,得到的SEM图如图7所示。尽管太阳能电池缓冲层的膜厚度达到60nm,但是由于锌源浓度小,混合液中各组分的含量少,形成的薄膜均一性差、表面粗糙、结构疏松,有针孔存在,薄膜不连续,没有覆盖整个薄膜表面,质量太差,不适合用于CIGS太阳能电池。

对比例2

制备方法与实施例1相同,区别在于:改变络合剂和硫源的浓度,使得混合液中锌源、络合剂和硫源的浓度比=1:2:3.3。

将制得的太阳能电池缓冲层进行电镜观察,得到的SEM图如图8所示。通过图8可以看出,对比例2中增大络合剂的浓度,表面出现大量的针孔缺陷,薄膜不致密,不致密的缓冲层无法完全覆盖吸收层会导致CIGS太阳能电池器件效率的显著降低甚至失效,虽然得到的Zn(O,S)薄膜的膜厚度为30nm,薄膜的平均透过率为82.81%,但是由于表面质量太差,无法应用到CIGS太阳能电池中。

对比例3

制备方法与实施例1相同,区别在于:改变硫源的浓度,使得混合液中锌源、络合剂和硫源的浓度比=1:1:15。

将制得的太阳能电池缓冲层进行电镜观察,得到的SEM图如图9。由图9可知,对比例3中增大硫源的添加量,得到的薄膜表面坑洼不平,有大量的白色颗粒存在,经EDS分析为ZnO或Zn(OH)2,这些颗粒物对CIGS太阳能电池有害,会降低其转换效率,同时不利于后续磁控溅射窗口层薄膜的制备,薄膜质量较差,不适合用于CIGS太阳能电池。

对比例4

制备方法与实施例1相同,区别在于:混合液的pH值10。

将制得的太阳能电池缓冲层进行电镜观察,得到的SEM图如图10所示。通过图10可以看出,对比例4中减小氨水的用量,使得薄膜的表面的白色颗粒增多,质量有所下降,尽管太阳能电池缓冲层的膜厚度为32nm,但是由此制得的太阳能电池的光电转换性能低。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,本领域的技术人员在本发明披露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求书的保护范围为准。

- 上一篇:一种医用注射器针头装配设备

- 下一篇:一种双结薄膜太阳能电池及其制作方法